Статьи по неразрушающему контролю

Сравнение характеристик малогабаритных твердомеров

Струтынский А.В., Худяков С.А.

Первоисточник статьи - https://vostok-7.ru/articles/3/

В практике судоремонта нередко возникает необходимость измерения твердости рабочих поверхностей деталей. Зачастую применение классических методов – Бринелля [1], Роквелла [2], Виккерса [3] оказывается невозможным, либо неоправданно трудоемким и непроизводительным. К таким случаям можно отнести контроль твердости крупногабаритных деталей, измерение без полной разборки узлов и в труднодоступных местах. Эти задачи могут быть решены при помощи малогабаритных твердомеров. Применение этих приборов имеет ряд особенностей и ограничений, которые необходимо учитывать. В таких приборах используется метод ультразвукового контактного импеданса (UCI - Ultrasonic Contact Impedance) и метод упругого отскока (динамический). Рассмотрим каждый из них с учетом преимуществ и недостатков.

1. Метод ультразвукового контактного импеданса

Суть метода заключается в следующем: при калиброванной нагрузке алмазная пирамидка, закрепленная на металлическом стержне, колеблющемся на резонансной частоте, внедряется в материал изделия. Частота колебаний стержня пропорциональна площади отпечатка на объекте контроля, то есть твердости материала. Метод несколько напоминает метод Виккерса [3], только площадь отпечатка оценивается без снятия нагрузки, то есть, совместно с упругой составляющей деформации. Поскольку фиксация датчика на объекте осуществляется рукой, величина рабочей нагрузки небольшая – около 10Н. При такой нагрузке и, соответственно, таком размере отпечатка метод занимает промежуточное положение между методом Виккерса [3] и методом микротвердости [4] по локальности воздействия на объект. Метод позволяет измерять твердость при любом пространственном положении датчика.

2. Метод упругого отскока

Методом упругого отскока определяется значение твердости HL по Либу (в некоторых переводах - Лейбу). Эта величина, введенная в практику измерений в 1978 г., является частным величины скорости отскока ударника к величине скорости удара, умноженным на 1000. В более твердых материалах возникает большая скорость отскока, чем в тех, у которых твердость меньше. Применительно к определенной группе материалов (например, сталь, алюминий и др.), значение HL совпадает со значением твердости, поэтому оно непосредственно и используется.

В ходе проведения испытания ударник с наконечником из твердого сплава приводится в действие пружиной, ударяется о поверхность и отскакивает. Скорости удара и отскока измеряются следующим образом: постоянный магнит, встроенный в тело ударника, проходит через катушку и в процессе своего поступательного и возвратного движения создает электрический ток. Величины возникающих при этом токов пропорциональны скоростям удара и отскока; результаты обрабатываются и представляются на дисплее индикаторного блока в виде значения твердости.

Для наиболее часто встречающихся материалов разработаны специальные кривые, позволяющие сравнивать полученные значения со стандартными статистическими (по Бринеллю, Роквеллу) и переводить их в эти системы. Метод напоминает метод Шора, только определяется не высота отскока ударника, а отношение величины скорости отскока ударника к величине скорости удара. С использованием поправок, метод позволяет измерять твердость при любом пространственном положении датчика (в отличие от метода Шора).

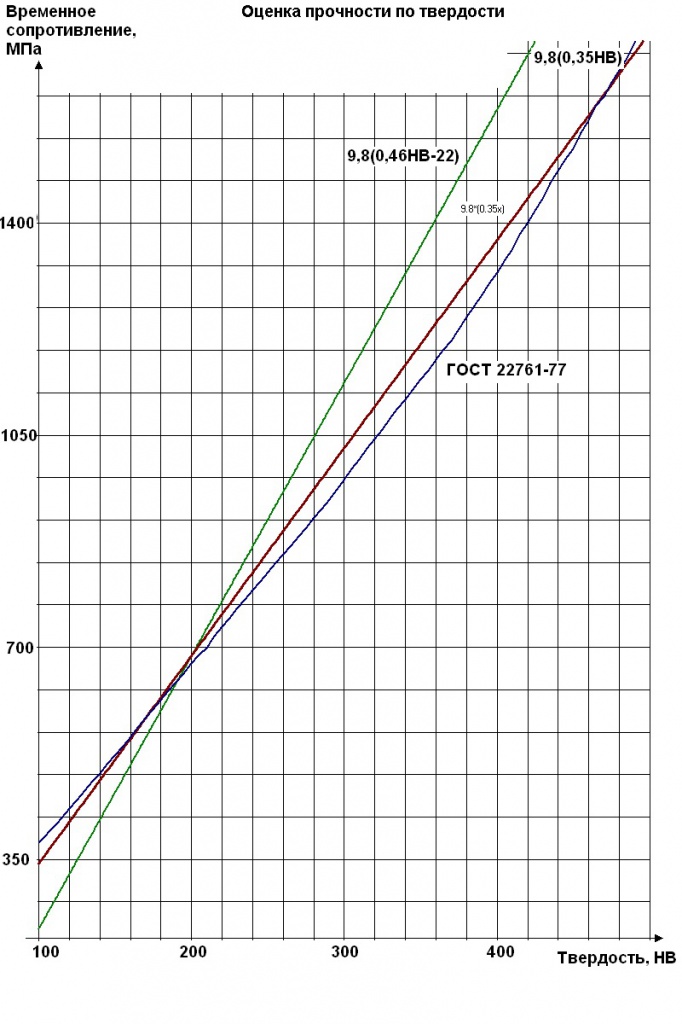

Следует понимать, что сопоставление величины твердости, приведенное, например, в [5], измеренной различными методами и даже одним методом, но с разными параметрами (величина, продолжительность и скорость нагружения, форма, размеры и материал индентора) не является строгим, точным и универсальным. Еще менее точной является оценка прочности сталей (временного сопротивления) по величине твердости. При подобном сопоставлении кроме [6], использующего пересчет по эмпирическому соотношению, близкому к σв = 9,8·0,35·НВ (МПа) [7], используются и другие зависимости. Например, используемая в теплоэнергетике формула σв = 9,8·(0,46·НВ – 22) лучше подходит для низкоуглеродистых сталей с твердостью до 200 НВ (см. рис.1).

Эти формулы не единственные и не претендуют на универсальность и точность. В случае измерения твердости переносным прибором происходит двойное сопоставление. Сначала динамическая твердость пересчитывается в НВ, затем во временное сопротивление. При таком "пересчете" перемножаются и коэффициенты корреляции, которые и так существенно меньше 1. Оценка пластических характеристик по твердости (относительного удлинения и сужения, ударной вязкости) обычно не проводится, так как между этими величинами нет корреляционной связи.

2.1. Сравнение основных характеристик датчиков малогабаритных твердомеров

Основные характеристики твердомеров определяют, прежде всего, характеристики датчиков. Наличие развитых сервисных функций только повышает удобство пользования прибором, что немаловажно при большом объеме измерений.

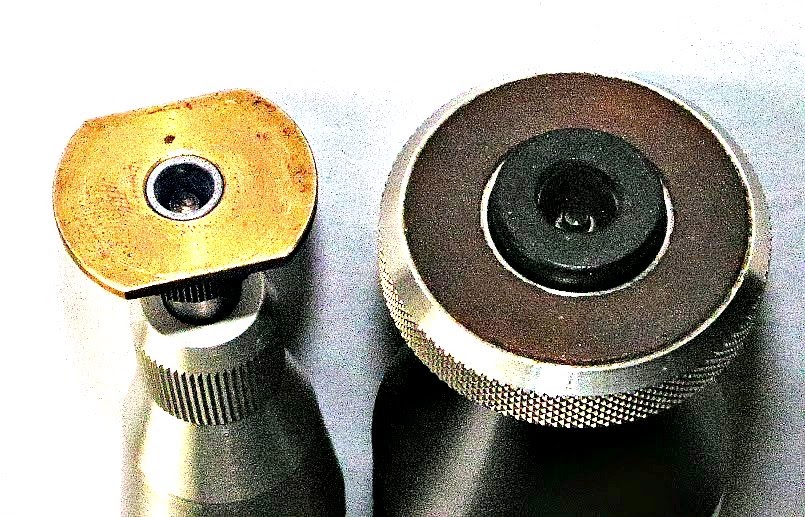

Для сравнения были выбраны датчики отечественных динамических твердомеров МЕТ-УД, ТЭМП-3 и ТДМ-2. Ультразвуковой датчик твердомера МЕТ-УД сравнивался с датчиком твердомера MICRODUR фирмы Крауткремер (рис.2).

Рис. 1 Сопоставление твердости и прочности по разным методикам.

Сравнение датчика МЕТ с датчиком к прибору MICRODUR производства КРАУТКРЕМЕР не в пользу МЕТ. В датчике "MICRODUR" применен электрический привод нагружения, обеспечивающий стабильную скорость и время нагружения и значительно уменьшающий случайную составляющую погрешности измерения, в том числе, субъективный человеческий фактор. Датчик МЕТ-УД упрощенный. Такое упрощение требует от оператора хороших навыков, тщательности и аккуратности и приводит к повышенной случайной погрешности измерения.

а) МЕТ-УД; б) MICRODUR

Рис.2. Внешний вид ультразвуковых датчиков.

а) МЕТ-УД; б) MICRODUR

Рис.3. Поверхность базирования ультразвуковых датчиков.

Поверхность базирования датчика MICRODUR выполнена с эластичным нескользящим кольцом, обеспечивающим лучшую фиксацию датчика на объекте (рис.3).

Оба датчика оставляют отпечатки примерно одинакового размера (около 0,1 мм на стали с твердостью 150 НВ), то есть, имеют примерно одинаковые рабочие нагрузки.

В названии немецкого прибора присутствует слово "микро", напоминающее, что нагрузка и размер отпечатка приближаются к способу микротвердости [4], значительно ограничивая область применения "вслепую", без оценки микроструктуры и точности позиционирования на объекте. Производитель МЕТ-УД ограничивает только измерение твердости чугуна и, в качестве преимущества метода, указывает возможность использования этого датчика (метода) для тонкостенных конструкций (в том числе трубопроводов). Для термически упрочненных объектов с априори мелкозернистой, однородной микроструктурой (мартенсит, бейнит) проблем не предвидится, а даже для феррито-перлитной структуры возможны ограничения применения. Рассмотрим углеродистую сталь (0,1-0,2 % углерода характерно для сварных конструкций). По правилам (законам) Н. С. Курнакова известно, что твердость феррита составляет около 100 НВ, перлита -200 НВ. Твердость феррито-перлитной структуры линейно увеличивается от 100 до 200НВ пропорционально доле перлита в микроструктуре. При заявленной погрешности ± 10 НВ необходимо иметь чувствительность не менее 5 НВ, что соответствует 5 % изменению доли перлитной составляющей. То есть, минимальное количество зерен в отпечатке (при равномерном распределении структурных составляющих и одинаковой деформации под воздействием индентора) – 20. Учитывая пирамидальную форму отпечатка и, соответственно, неоднородность деформации на площади отпечатка, удвоим это число (а можно и утроить). Как указывалось выше, размер отпечатка - 0,1 мм на стали с твердостью 150 НВ, то есть, площадь – 0,01 мм2, это соответствует 4000 зерен на мм2. В [8], таблица 1, среднему значению 4096 зерен на мм2 соответствует зерно №9. То есть, метод с заявленной погрешностью работает на конструкционной стали с зерном более мелким, чем №9 (№10–14). Зерно № 7 – 8 – не редкость в стальном прокате, еще хуже может быть ситуация с поковками и отливками, где и размер зерна и неоднородность структуры значительно выше. На лицо явное недокументированное ограничение применимости метода.

2.2. Сравнение динамических датчиков

Российские производители не приводят основных характеристик датчиков, поэтому необходимо снять их самостоятельно. Для этого надо измерить диаметры шариков, массы ударников и их среднюю скорость. Для приближенного определения средней скорости необходимо записать электрические сигналы датчиков и проанализировать их.

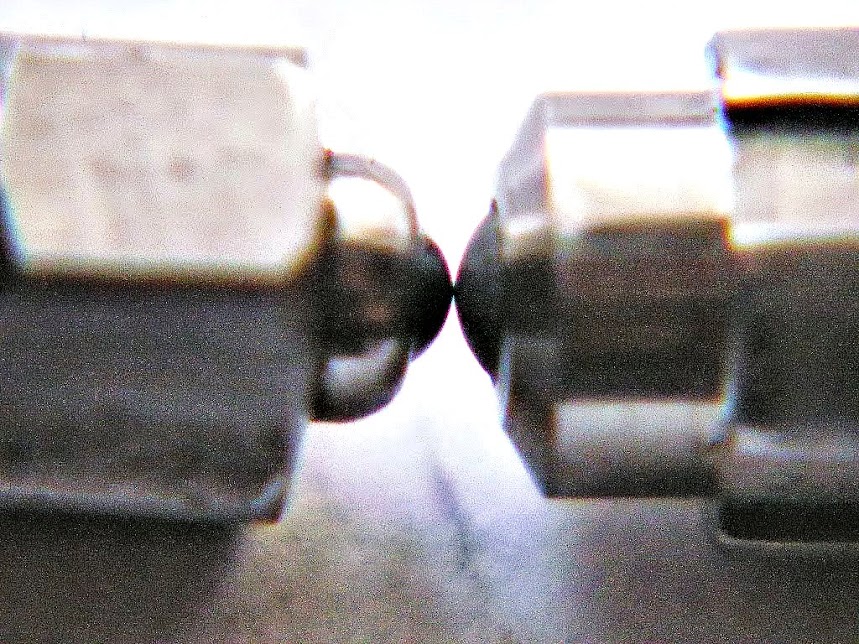

2.2.1 Сравнение диаметров шариков

Различие диаметров шариков представлено на рис. 4

МЕТ, ТЭМП ТДМ

Рис. 4. Сравнение диаметров шариков

Отношение диаметров шариков составляет

DМЕТ, ТЭМП/DТДМ ≈ 0,67.

Диаметры шариков датчиков твердомеров МЕТ-УД и ТЭМП-3 составляют 2,0 мм, твердомера ТДМ-2 – 3,0 мм.

2.2.2. Сигналы датчиков

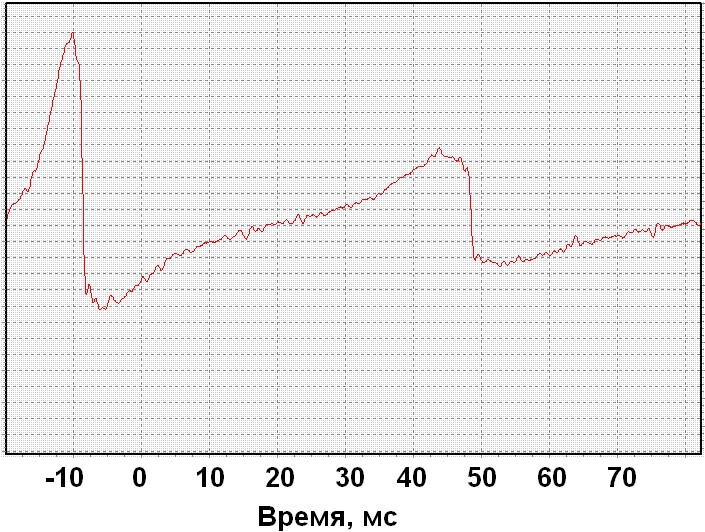

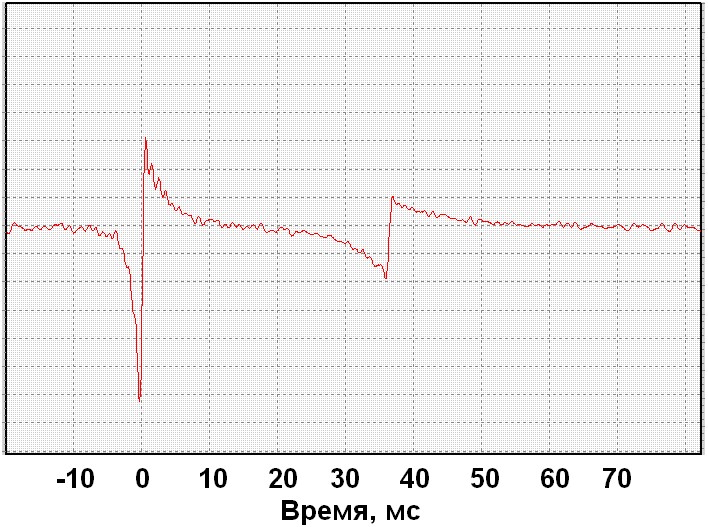

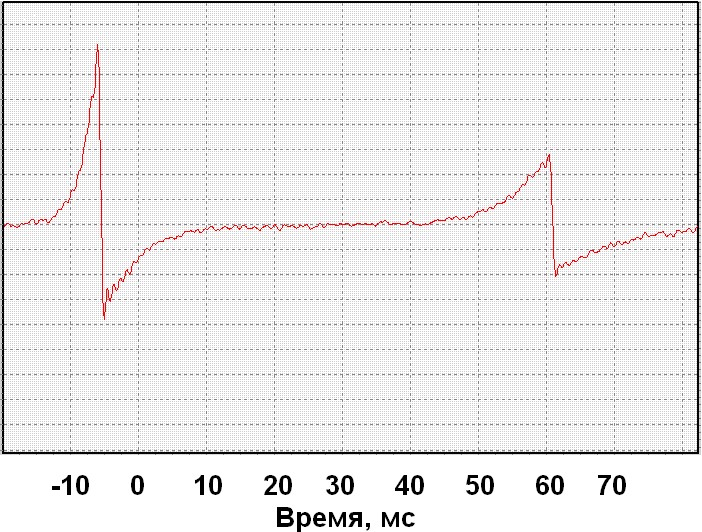

Сигналы датчиков снимались при помощи компьютерного осциллографа. Датчики устанавливались на массивную стальную плиту твердостью 150 НВ.

Осциллограммы представлены на рис. 5-7.

Рис. 5. Сигнал датчика твердомера МЕТ-УД.

Интервал времени между импульсами – τ = 58 мс

Рис. 6. Сигнал датчика твердомера ТДМ-2.

Интервал времени между импульсами – τ = 37 мс

Рис. 7. Сигнал датчика твердомера ТЭМП-3.

Интервал времени между импульсами – τ = 69 мс

Сглаженный пик импульса отскока датчика МЕТ может вызывать дополнительную нестабильность показаний. Разная полярность и амплитуда – конструктивная особенность, учитываемая электронными блоками твердомеров.

2.2.3. Сравнение энергии удара (упрощенно)

Анализ сигналов позволяет определить время пролета ударника от середины катушки до поверхности объекта контроля и отскока до середины катушки. Приняв, что положение середины катушки соответствует свободному ходу ударника, среднюю скорость ударника определим по формуле:

Энергию удара можно определить по формуле для кинетической энергии

Скорость в момент удара v максимальна и составляет с учетом расходования энергии на пластическую деформацию около 4·vср то есть,

Такое упрощение не позволяет точно рассчитать энергию удара, но, с учетом того, что измерения проводились на одном образце, отношение энергий различных датчиков определяется корректно.

Результаты измерений и расчетов приведены в таблице 1.

Таблица 1. Основные характеристики датчиков твердомеров

| Характеристики | МЕТ-УД | ТЭМП-3 | ТДМ-2 |

| Диаметр шарика, D, мм | 2,0 | 2,0 | 3,0 |

| Масса ударника, m, г | 7,0 | 8,2 | 5,5 |

| Полный ход ударника, S, мм | 20 | 30 | 30 |

| Свободный ход ударника, S0, мм | 8 | 15 | 12 |

| Время между импульсами, τ, мс | 58 | 69 | 37 |

| Средняя скорость ударника, v, м/с | 0,28 | 0,43 | 0,69 |

| Энергия удара, E, мДж | 4,4 | 12,1 | 20,9 |

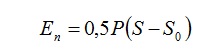

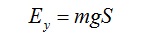

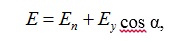

Энергию удара можно также оценить по характеристикам пружин:

Потенциальная энергия ударника составляет:

Полная энергия:

где α – угол между осью датчика и нормалью к поверхности Земли.

Отношение Еу/Еп определяет величину поправки на изменение пространственного положения датчика.

Результаты измерений и расчетов приведены в таблице 2.

Таблица 2. Основные характеристики пружин датчиков твердомеров

| Характеристики | МЕТ-УД | ТЭМП-3 | ТДМ-2 |

| Усилие взведенной пружины, Р, Н | 1,7 | 3,1 | 4,5 |

| Полный ход ударника, S, мм | 20 | 30 | 30 |

| Свободный ход ударника, S0, мм | 8 | 15 | 12 |

| Потенц. энергия пружины, Eп, мДж | 10,2 | 23,25 | 40,5 |

| Потенц. энергия ударника, Eу, мДж | 1,40 | 2,46 | 1,65 |

| Eу / Eп | 0,137 | 0,105 | 0,041 |

Как видно из приведенных результатов, энергия удара датчиков твердомеров отличается более чем в 4 раза, причем производители твердомеров не приводят этой характеристики в паспортах и технических описаниях приборов. Это, вероятно, следствие отсутствия стандарта на метод. Если обратиться к [1], то обнаружится что результаты измерений твердости по Бринеллю при различных условиях испытаний записываются с соответствующими дополнениями (диаметр шарика, нагрузка, время). Те же данные приводятся и на мерах твердости, а в этом косвенном методе такие большие вольности, которые могут привести к различным результатам измерений на реальных объектах при одинаковых показаниях на мерах твердости.

2.2.4. Анализ граничных условий применимости

Понятно, что датчики с различной энергией удара должны иметь разные, обоснованные границы применимости. Паспортные границы применимости приведены в табл. 3.

Таблица 3. Паспортные границы применимости твердомеров

| Характеристики | МЕТ-УД | ТЭМП-3 | ТДМ-2 |

| Шероховатость поверхности, Ra, мкм | 3,2 | 2,5 | 2,5 |

| Минимальный радиус кривизны, мм | 10 | 15 | 15 |

| Минимальная масса объекта контроля, кг | 3 | 1,5 | 3 |

| Минимальная толщина объекта контроля, мм | 12 | 6 | 10 |

| Поправка на положение датчика | нет | есть | есть |

Логично предположить, что датчик с минимальной энергией удара (МЕТ-УД) должен иметь меньшие пределы по минимальной массе и толщине объекта контроля. Возможно, искусственное увеличение этих границ является маркетинговым ходом, цель которого – привлечение внимания к универсальному твердомеру, использующему два метода измерения твердости. Отсутствие поправки на пространственное положение датчика вызывает недоумение, так как влияние изменения пространственного положения для этого датчика максимально. Шероховатость поверхности Ra 3,2 мкм также не объяснима: при измерении твердости по Бринеллю [1] при значительно больших нагрузках требует подготовки поверхности с шероховатостью не более Ra 2,5 мкм. Чувствительность к наклепу при подготовке поверхности у датчика МЕТ-УД самая высокая, что необходимо учитывать при работе с этим прибором.

Выводы

1. Малогабаритные твердомеры, удобные и незаменимые при решении ряда задач измерения твердости, имеют ряд недокументированных ограничений и особенностей применения.

2. Энергия удара датчиков трех отечественных динамических твердомеров отличается более чем в 4 раза, причем, производители твердомеров не приводят этой характеристики в паспортах и технических описаниях приборов. Это, вероятно, следствие отсутствия стандарта на метод.

3. Динамические датчики с высокой энергией удара (ТДМ-2) имеют некоторое преимущество при контроле конструкционных сталей и сварных соединений. Применение датчиков с низкой энергией удара целесообразно для более тонкостенных и легких объектов, тонких слоев, либо когда нежелательны большие отпечатки на объекте. В других случаях применение датчиков с низкой энергией удара может привести к необходимости увеличения числа замеров для усреднения результатов и излишней чувствительности к наклепу поверхностного слоя, возможному при подготовке поверхности и к изменению пространственного положения.

4. При обнаружении нехарактерных значений твердости отдельных точек необходимо проводить дополнительные измерения вблизи (3… 5 мм) от выпавшей точки, так как причиной может быть не только промах при измерении, но и неоднородности объекта контроля.

5. Диаметр отпечатка от динамических датчиков на стали с твердостью 150 НВ составляет около 0,50 мм для твердомера МЕТ-УД и 0,82 мм для ТДМ-2. Учитывая малую площадь контакта с объектом, при значительной структурной и химической неоднородности объектов контроля (поковки, отливки), превышающей или сравнимой с размером отпечатка, необходимо использовать приборы с большим диаметром шарика и, соответственно, большей энергией удара. Более простое и эффективное решение при единичных измерениях – использование метода Польди [9].

6. Существует диапазон толщины и микроструктуры, в котором использование датчиков с рассмотренными параметрами не обеспечивает корректного подхода к измерению твердости: конструкция имеет недостаточную жесткость для применения динамического датчика, а малая нагрузка импедансного датчика определяет излишнюю локальность зоны воздействия.

7. Для широкого спектра задач контроля твердости целесообразно иметь малогабаритный твердомер не только поддерживающий импедансный и динамический методы. Желательно еще иметь набор датчиков с разными характеристиками – энергией удара и диаметром шарика для динамического датчика и рабочей нагрузкой для импедансного датчика.

8. В случае возникновения разногласий при измерении твердости малогабаритными твердомерами, необходимо сравнивать характеристики датчиков, а в качестве арбитражных методов использовать классические методы измерения твердости.

Литература

1. ГОСТ 9012 – 59 Металлы и сплавы. Методы определения твердости по Бринеллю.

2. ГОСТ 9013 – 59 Металлы и сплавы. Методы определения твердости по Роквеллу.

3. ГОСТ 2999 – 75 Металлы и сплавы. Методы определения твердости по Виккерсу.

4. ГОСТ 4950 – 76 Измерение микротвердости вдавливанием алмазных наконечников.

5. ОСТ5. 9287 – 78 Детали стальные изделий судового машиностроения и приборостроения, термически обработанные. Технические требования, правила приемки и методы испытаний.

6. ГОСТ 22761 – 77 Металлы и сплавы. Методы определения твердости по Бринеллю переносными твердомерами статического действия.

7. Испытание материалов. Справочник под ред. Х. Блюменауэра пер. с нем. 1979., 448 с. М. «Металлургия»

8. ГОСТ 5639 – 82 Стали и сплавы. Метод выявления и определения величины зерна.

9. ГОСТ18661 – 73 Сталь. Измерение твердости методом ударного отпечатка.

10. В. С. Золотаревский. Механические свойства металлов. 1983., 350 с. М. «Металлургия»

Рекомендации по выбору дозиметра

В данном перечне содержатся ссылки на модели дозиметров, которые в большинстве случаев удовлетворяют требованиям перечисленных отраслей.

1 группа – лаборатории неразрушающего контроля, использующие импульсные рентгеновские аппараты - ДКС АТ-1123, ДКС-96.

2 группа – медицинские учреждения: приборы на гамма-рентген излучения для контроля установок, индивидуальный контроль персонала; (ДКС-АТ1123, ДКР-АТ1103М, ДКС-АТ3509)

3 группа – строительные организации: контроль территорий под застройку (поисковые приборы Дозы, ДКГ-03Д Грач, ДКГ-07Д Дрозд, ДКГ-02У Арбитр, ДКС-96)

4 группа – предприятия, занимающиеся сбором и отгрузкой металлолома: (приборы поисковые на гамма излучение ИСП-РМ1401МА, ИСП-РМ1701М, ДКГ-РМ1703МО-1/2)

5 группа – атомные структуры: контроль территорий АЭС, индивидуальный контроль персонала (МКС-АТ1117М, ДКС-96, ДКС-АТ3509, ДКГ-РМ1610, РМ1603А/В)

6 группа – банковские структуры: контроль загрязненности денежных знаков (МКС-РМ1405, МКС-151)

7 группа – частные лица (СИГ-РМ1208М, РМ1904 - для айфонов)

8 группа - военные ведомства, силовые структуры: поисковые приборы и индивидуальные дозиметры (МКС-РМ1402М, ДКГ-РМ1603А/В )

Источники излучения для промышленного радиационного контроля можно условно разделить на рентгеновские аппараты и гамма-дефектоскопы, использующие в качестве источника излучения радионуклид вместо рентгеновской трубки. Каждый тип имеет свои достоинства и недостатки и более применим в конкретной области НК. Рентгеновские аппараты в общем виде можно классифицировать на аппараты постоянного и действия и импульсные. Импульсные рентгеновские аппараты как правило дешевле, легче и проще в управлении. Аппараты с постоянным напряжением дороже, но при этом долговечней и обеспечивают лучшее качество снимков.

Основным документом, регулирующим правила аттестации и основные требования к лабораториям неразрушающего контроля, является СДАНК-01-2020, в соответствии с положениями данного норматива выделяются общие и специальные требования к лабораториям НК, а так же требования к оборудованию и специалистам лаборатории.

II. Статус, административная подчиненность и структура ЛНК

2.1. ЛНК может быть юридическим лицом или подразделением юридического лица, которые несут юридическую ответственность за ее деятельность. ЛНК может быть организована физическим лицом (индивидуальным предпринимателем), осуществляющим свою деятельность в установленном законодательством порядке.

2.2. Деятельность ЛНК структурируется и управляется таким образом, чтобы обеспечивалась беспристрастность.

2.3. Статус, административная подчиненность и структура ЛНК обеспечивают объективность результатов контроля, исключают возможность любого воздействия на сотрудников лаборатории с целью оказать влияние на результаты контроля.

2.4. ЛНК несет ответственность за беспристрастность своей деятельности и не допускает коммерческое, финансовое или иное давление, ставящее беспристрастность под угрозу:

2.4.1. ЛНК, имеющая статус юридического лица или индивидуального предпринимателя, удовлетворяет следующим критериям беспристрастности:

- независима от сторон, заинтересованных в результатах НК;

- не участвует в разработке, изготовлении, строительстве, монтаже, ремонте, реконструкции и эксплуатации или не является покупателем, собственником, потребителем объектов, НК которых осуществляет.

2.4.2. ЛНК, являющаяся структурным подразделением юридического лица или индивидуального предпринимателя, удовлетворяет следующим критериям беспристрастности:

- в рамках организационной структуры четко разграничены функциональные обязанности по осуществлению НК, а также установлена отчетность лаборатории перед руководством юридического лица или индивидуального предпринимателя, структурным подразделением которых она является;

- персонал ЛНК не участвует в разработке, изготовлении, строительстве, монтаже, ремонте, реконструкции и эксплуатации объектов, НК которых осуществляет;

- лаборатория не выполняет работы, которые могут повлиять на объективность результатов НК.

2.5. ЛНК идентифицирует и минимизирует риски для своей беспристрастности на постоянной основе. Это включает риски, которые возникают в процессе ее деятельности, в результате ее отношений или отношений ее персонала.

Примечание. Отношения, которые угрожают беспристрастности ЛНК, могут основываться на праве собственности, управлении, руководстве, персонале, финансах, договорах, маркетинге или на других видах стимулирования в отношении заказчиков и т.п.

III. Помещения и специальные требования для НК

3.1. Помещения ЛНК (размещение персонала, места проведения НК, архив и фонд НТД, хранение и эксплуатация технических средств) по производственной площади, характеру и объему выполняемых работ и окружающая среда при проведении контроля вне помещения должны соответствовать методическим документам по НК и условиям эксплуатации средств НК.

Помещения по месту (местам) осуществления деятельности лаборатории (в том числе по месту осуществления временных работ) должны находиться в собственности юридического лица или индивидуального предпринимателя или использоваться на ином законном основании, предусматривающем право владения и пользования.

Лаборатория может проводить НК по месту осуществления временных работ, если в соответствии с документами по НК работы проводятся за пределами места (мест) осуществления деятельности лаборатории, но с использованием средств НК, а также иных технических средств и материальных ресурсов, соответствующих требованиям раздела V настоящих Правил.

3.2. При НК с использованием источников ионизирующего излучения (ИИИ) обеспечивается выполнение требований по радиационной безопасности, установленных Федеральным законом от 9 января 1996года №3-ФЗ «О радиационной безопасности населения», требований по защите людей от вредного радиационного воздействия ИИИ, установленныхСанПиН2.6.1.2523-09 «Нормы радиационной безопасности (НРБ-99/2009)» (зарегистрированы Министерством юстиции Российской Федерации 14 августа 2009 года, регистрационный №14534).

3.2.1. Деятельность по НК с использованием ИИИ осуществляется при наличии у юридического лица или индивидуального предпринимателя санитарно-эпидемиологического заключения и специального разрешения (лицензии) на право осуществления этой деятельности, выданных уполномоченными на это органами.

При создании временных хранилищ источников излучения вне территории организации, в том числе для гамма-дефектоскопических аппаратов, используемых в полевых условиях, необходимо иметь санитарно-эпидемиологическое заключение о соответствии условий работы с источниками излучения (физическими факторами воздействия на человека) санитарным правилам.

3.2.2. Получение и передача источников ионизирующего излучения и содержащих их изделий, за исключением источников, освобожденных от необходимости оформления лицензии, разрешается только для юридических лиц или индивидуальных предпринимателей, имеющих лицензию на деятельность в области использования ИИИ, с обязательным информированием органов, осуществляющих федеральный государственный санитарно-эпидемиологический надзор по месту нахождения как передающего, так и принимающего ИИИ юридического лица или индивидуального предпринимателя.

3.3. Лаборатория, выполняющая работы по НК вне мест ее постоянного размещения, на временных или передвижных площадях и на объектах заказчика (в полевых условиях), должна подтвердить возможность надежной доставки средств НК к объекту с соблюдением требований радиационной безопасности и обеспечить проверку средств НК перед использованием после транспортировки.

V. Средства НК

5.1. ЛНК оснащается собственными средствами НК, обеспечивающими возможность выполнения работ по НК в рамках ее области аттестации.

Для проведения отдельных видов работ допускается использование оборудования, материалов, принадлежностей, принадлежащих другим юридическим или физическим лицам с условием (для средств измерений) их поверки(калибровки)и наличия документов, подтверждающих право владения и пользования.

5.2. Номенклатура средств НК определяется действующей нормативной технической и методической документацией по НК, распространяющейся на объекты контроля, виды (методы) НК и виды деятельности, при осуществлении которых проводится НК.

5.3. Каждое средство НК, которое имеется в лаборатории, включая и настроечные (контрольные) образцы, регистрируется в ЛНК. Сведения о средствах НК вносятся в Паспорт лаборатории и в регистрационные документы (учетный лист, карточка).

Сведения о средствах НК включают данные о:

- наименовании, типе средства НК;

- стране, заводе-изготовителе (фирме),заводском и инвентарном номере, годе выпуска, дате ввода в эксплуатацию;

- техническом обслуживании, ремонтах;

- поверке, калибровке, аттестации;

- местонахождении паспорта и (или) руководства по эксплуатации, методических указаний по поверке (если они входят вкомплект поставки прибора);

- свидетельствах (протоколах, сертификатах) поверки, калибровки, аттестации;

- перечне комплекта поставки прибора, если он не входит в состав других документов.

5.4. Сведения о средствах НК других организаций, индивидуальных предпринимателей и физических лиц, применяемых в лаборатории, вносятся в Паспорт лаборатории. При этом указывается срок, в течение которого лаборатория имеет право использовать не принадлежащее ей средство НК.

5.5. Средства НК, относящиеся к средствам измерения (дефектоскопы, преобразователи, меры и т.п.), поверяются или калибруются в установленном порядке.

5.6. В ЛНК имеются документированные процедуры технического обслуживания и проверки технического состояния используемых средств НК, а также графики поверки, калибровки, аттестации, технического обслуживания и проверки технического состояния собственных и временно привлеченных средств НК.

5.7.Каждая партия материалов для НК (порошки, суспензии, пенетранты, радиографические пленки, химические реактивы) до начала применения подвергаются входному контролю с оформлением отчетного документа, при котором проверяются: наличие на каждом упаковочном месте (пачке, коробке, емкости) этикеток (сертификатов), полнота приведенных в них данных и соответствие этих данных требованиям стандартов или технических условий на контролируемые материалы (при изготовлении реактивов и пенетрантов для собственных нужд проверяются только наличие этикетки и наименование реактива или пенетранта; отсутствие повреждений упаковки и материалов; срок годности; соответствие материалов применяемому методу (виду) НК.

VI. Персонал ЛНК

6.1. ЛНК имеет:

- руководителя лаборатории (при необходимости, технического руководителя, заместителей руководителя, заместителей технического руководителя), отвечающих в полном объеме за организацию, выбор видов (методов)и проведение работ по НК;

- аттестованный в независимых органах по аттестации системы НК персонал, имеющий соответствующую профессиональную подготовку, теоретические знания и практический опыт, необходимые для выполнения работ по НК (аттестация персонала в совокупности включает все виды (методы) и объекты НК, которые закреплены за лабораторией и входят в область ее аттестации).

Руководители юридических лиц и индивидуальные предприниматели, в состав которых входят лаборатории НК, руководители (технические руководители, их заместители) лабораторий (подразделений, осуществляющих НК) проходят подготовку и аттестацию в области промышленной безопасности в объеме вопросов и требований, необходимых для исполнения ими трудовых обязанностей в соответствии с требованиями пунктов 1 и 2 статьи 14.1 Федерального закона от 21 июля 1997г. № 116-ФЗ «О промышленной безопасности опасных производственных объектов». Иные работники лабораторий (дефектоскописты) проходят проверку знаний утвержденной в лаборатории документации, устанавливающей порядок и технологию производства работ по НК в соответствии с областью деятельности, характером и объемом выполняемых лабораторией НК работ.

Работниками лаборатории, непосредственно выполняющими работы по НК в области аттестации, состоящими в штате по основному месту работы, должно обеспечиваться проведение НК по не менее чем половине включенных в область аттестации объектов и видов (методов) НК.

Весь персонал лаборатории, как постоянный, так и привлекаемый, который может повлиять на деятельность лаборатории, действует беспристрастно, компетентен и работает в соответствии с системой менеджмента лаборатории.

6.2. Руководитель и технический руководитель лаборатории (заместители руководителя, технического руководителя), лица, ответственные за радиационную безопасность, систему менеджмента назначаются из числа сотрудников организации, работа для которых в данной организации является основной. В соответствии со статьей 66 Трудового кодекса Российской Федерации.

6.3. К работе с источниками излучения (в т.ч. гамма-дефектоскопическими и рентгеновскими дефектоскопами) допускаются лица не моложе 18 лет, не имеющие медицинских противопоказаний, отнесенные приказом руководителя к категории персонала группы А, прошедшие обучение по правилам работы с источником излучения (гамма-дефектоскопическими и/или рентгеновскими дефектоскопами) и по радиационной безопасности, и соответствующий инструктаж в соответствии с установленными требованиями.

6.4.В лаборатории обеспечиваются обучение, профессиональная подготовка, повышение квалификации, мероприятия по оценке опытности, ведется постоянный учет сведений об обучении, аттестации, повышении квалификации и профессиональном опыте каждого сотрудника, выполняющего НК.

Лаборатория устанавливает необходимые этапы подготовки каждого сотрудника, включающие:

- период официального введения в должность;

- период работы под наблюдением опытных сотрудников;

- постоянную подготовку на протяжении служебной деятельности.

6.5. Все сотрудники лаборатории имеют должностные инструкции, утвержденные руководителем юридического лица или индивидуальным предпринимателем (или назначенным ими лицом) и определяющие их служебные обязанности и связанную с ними ответственность. В случае применения новой техники и технологий, изменений в организации труда, изменения правовых актов и нормативных документов должностные инструкции пересматриваются в установленном в лаборатории порядке. В лаборатории ведутся записи, подтверждающие ознакомление персонала с должностными инструкциями.

6.6. В лаборатории назначаются лица, отвечающие за определенные участки работ, в частности за:

- хранение, проверку технического состояния, техническое обслуживание, эксплуатацию и метрологическое обеспечение средств НК;

- ведение фонда нормативных технических и методических документов;

- подготовку заключений (отчетов, протоколов, актов) о результатах НК, их проверку и утверждение;

- функционирование системы менеджмента;

- ведение и хранение документации по результатам НК;

- радиационную безопасность, учет и хранение источников ионизирующих излучений.

VII. Документация ЛНК

Перечень необходимых документов смотрите в разделе Перечень документов необходимых для аттестации лаборатории НК

Смотрите так же разделы:

Аттестация лабораторий неразрушающего контроля

Аттестация специалистов неразрушающего контроля

Перечень оборудования необходимого для аттестации лаборатории НК

Перечень документов необходимых для аттестации лаборатории НК

Частые вопросы по аттестации лабораторий НК

Цена услуг по аттестации лабораторий (калькулятор)

На сегодняшний день тепловизоры являются оптимальным инструментом неразрушающего теплового контроля в самых разных отраслях промышленности. Основные сферы применения промышленных тепловизоров это тепловой аудит объектов строительства, поиск неисправности электросетей, мониторинг производственных процессов и другие случаи, когда по неоднородности теплового поля можно судить о техническом состоянии контролируемых объектов.

Использование тепловизоров дает возможность выявить потенциально проблемные участки для проведения превентивного обслуживания, значительно сокращая дальнейшие затраты по эксплуатации. Ниже описаны наиболее востребованные направления современной строительной и промышленной термографии.

В строительстве одним из основных направлений теплового контроля является общий энергоаудит зданий и сооружений с целью оптимизации расходов на энергию. Проведение инспекции здания с последующим анализом его особенностей и данных о расходе энергии позволяет определять оптимальные способы снижения энергопотерь. Использование тепловизора для контроля строительных объектов имеет ряд преимуществ, одним из которых является возможность распознать причины потерь тепла, оценить их масштабы, и предпринять меры по их сокращению.

На объектах строительства тепловизор позволяет обнаружить различные дефекты кирпичной кладки и ограждающих конструкций, являющихся причиной утечки тепла. Термически слабые участки конструкций. проявляют себя через так называемые тепловые мостики которые тепловизор четко регистрирует. Полученная в результате контроля термограмма может служить доказательством производственного брака или некачественного проектирования.

Среди дефектов ограждающих конструкций, увеличивающих теплопотери, одними из самых распространенных является проблема с окнами. Дефекты оконных конструкций могут стать причиной повышенного шума, сквозняков, запотевания и сырости. Высокая чувствительность современных тепловизоров позволяет выявить даже минимальные перепады температуры, определяя места имеющихся дефектов для их последующего ремонта.

Еще одним направлением строительной термографии является тепловизионный контроль систем отопления, вентиляции и кондиционирования. Здесь частыми причинами энергопотерь могут быть ошибки проекта, нарушение правил эксплуатации, складирования и перевозки. Давая возможность в выявить участки с аномальным распределением температуры, результаты теплового контроля позволяют судить о правильности монтажа и наладке инженерных коммуникаций.

Среди других направлений тепловизионного контроля в строительстве, можно выделить, поиск мест проникновения влаги, поиск трубопроводов горячей и холодной воды и мест их разрывов.

Дополнительная информация

Статья - диагностика строительных конструкция методом инфракрасной термографии

Статья - комплексный тепловой контроль зданий и строительных сооружений

Статья - Оценка фактической теплозащиты зданий методом теплового контроля

Каталог Строительная термография Testo

ГОСТ Р 54852-2011 "Здания и сооружения. Метод тепловизионного контроля качества теплоизоляции ограждающих конструкций"

СНИП 2302-2003 "Тепловая защита зданий"

СНИП 2301-99 "Строительная климатология"

|

|

В промышленном производстве основной целью теплового неразрушающего контроля является обнаружение дефектов оборудования на их ранней стадии. Аномальный нагрев, механических компонентов, часто может указывать на чрезмерную нагрузку, и риск выхода системы из строя. Использование промышленных тепловизоров дает возможность выявить проблемные участки для их превентивного обслуживания, значительно сокращая дальнейшие затраты по эксплуатации.

Современные тепловизоры применяются в самых разных отраслях промышленного производства. Среди наиболее распространенных направлений теплового контроля можно выделить превентивную диагностику промышленного оборудования, контроль заполнения резервуаров, поиск неисправности электросетей, мониторинг солнечных батарей, анализ критических температур на печатных платах и другие случаи, когда полученная термограмма дает возможность судить о техническом состоянии контролируемых объектов.

К типовым объектам тепловизионного контроля в промышленном производстве можно отнести станки, конвейеры, турбины, компрессоры, насосы, генераторы, ДВС, системы нагрева и охлаждения, различное гидравлическое оборудование.

Дополнительная информация

Статья - Тепловизионное обследование металлургических печей

Статья - Тепловизионное обследование дымовых труб

Практическое руководство по промышленной термографии

Каталог промышленная термография

|

|

|

В работе предприятий энергетического сектора, основными направлениями теплового контроля является поиск перегретых участков электросетей, дымовых труб, паровых и водогрейных котлов. Тепловизоры также часто применяются для поиска неисправностей в теплоизоляции трубопроводов и турбин, определения мест подсоса холодного воздуха, для проверки эффективности работы систем охлаждения трансформаторов, двигателей, линий электропередач и другого оборудования.

К типовым объектам тепловизионного контроля в сфере энергетики можно отнести всевозможные конденсаторы, рубильники, распределительные щиты, места контактных соединений электропроводки, трансформаторы, генераторы, батареи, бойлеры, паровые системы и другое оборудование.

Отдельным направлением тепловизионного контроля в энергетике, является мониторинг солнечных энергосистем, который проводится для обеспечения безопасности и анализа эксплуатационных показателей. В современных тепловизорах предусмотрена возможность ввода показателя интенсивности солнечного излучения, которое сохраняется вместе с тепловыми снимками в в дальнейшем может быть использовано для анализа результатов контроля.

Практическое примениние тепловизоров для теплового контроля объектов энергетики

Статья - Тепловизионное обследование дымовых труб

Подробнее о применении тепловизоров в энергетике

РД 153-34.0-20.363-99 «Основные положения метода инфракрасной диагностики электрооборудования и высоковольтных линий

|

|

|

В нефтегазовом комплексе тепловизоры нашли свое применение при контроле наполняемости резервуаров, позволяя дистанционно определять температуру и уровень жидкости, делая этот процесс максимально быстрым и безопасным (при отказе систем автоматического оповещения). Тепловизоры также применяются для контроля систем противопожарной защиты, систем резервуарного парка, таких как трубопроводы и электрооборудование, позволяя дистанционно выявлять места критического изменения температур. При использовании тепловизоров, контроль магистральных трубопроводов возможен с высоты до 500 метров и скоростью полета до 300 км/ч

В химической промышленности тепловизор решает похожие задачи, что и в нефтегазовом секторе, а именно проверка уровня жидкости резервуаров, диагностика герметичности и изоляции емкостей, общий мониторинг температуры веществ. Важным преимуществом тепловизионного контроля в химической отрасли является очень низкий уровень теплового воздействия, кроме того, использование тепловизора возможно как в стационарном режиме, так и в процессе работы установок. Быстрота и достоверность результатов теплового контроля позволяют оперативно реагировать на протекание химических процессов.

Дополнительная информация

Статья - Опыт применения теплового контроля в нефтепереработке

Практическое руководство по промышленной термографии

|

|

|

В сфере электроники и электротехники тепловизоры позволяют оценить уровень нагрева в системах низкого, среднего и высокого напряжения. Полученные термограммы дают возможность своевременно обнаружить неисправные компоненты и предпринять меры по их ремонту.

В процессе контроля электротехнического оборудования, важным плюсом тепловизоров является бесконтактный характер их применения. Кроме того, контроль с использованием тепловизора не требует прекращения рабочих процессов на время его проведения. Полученная термограмма дает информацию о состоянии объектов, тепловой контроль которых без применения тепловизоров невозможен или сильно затруднен, например, в случае с кабелями, проложенными в технических рукавах и потолочных нишах.

Среди основных направлений теплового контроля в сфере электротехники можно выделить контроль систем распределения электроэнергии (трехфазные системы, распределительные щиты, предохранители, электропроводка, подстанции, измерительные лаборатории), контроль электромеханического оборудования (электродвигатели, насосы, вентиляторы, подшипники, коробки передач и конвейеры), контроль промышленных контрольно-измерительных приборов (контроллеры, трубы, клапаны, конденсационные баки и резервуары и прочее).

Дополнительная информация

Подробнее о применении тепловизоров в электронике

РД 153-34.0-20.363-99 «Основные положения метода инфракрасной диагностики электрооборудования и высоковольтных линий

|

|

Технология SuperResolution

Специалисты во многих отраслях промышленности часто сталкиваются с необходимостью теплового контроля мелких и удаленных объектов. Контроль таких объектов требует высокого разрешения, недоступного в тепловизорах начального и среднего уровня. Применение же моделей с высоким разрешением (640x480) часто бывает ограничено бюджетом организации.

Данная проблема особенно актуальна в области микроэлектроники, где требуются термограммы с максимально высоким разрешением. С аналогичными трудностями также можно столкнуться в области энергетики и строительства, где объекты контроля могут находиться на расстоянии нескольких метров, например крыши зданий и линии электропередач.

Разработанная компанией Testo технология SuperResolution дает возможность улучшить пространственное разрешение тепловых снимков в 1,6 раза а количество температурных точек в 4 раза позволяя получить термограмму сравнимую по качеству с детектором более высокого класса.

При создании термограмм SuperResolution, используется комбинация двух технологий – метод супервыборки и метод обратной свёртки или деконволюции. Благодаря синтезу этих методов, использование естественного движения руки в процессе контроля, является основой для создания серии снимков, из которых комбинируется термограмма с улучшением пространственного разрешения в 1,6 раза. Обработка термограммы происходит в режиме реального времени и занимает примерно 0,5 секунды.

Говоря более простым языком, при использовании технологии SuperResolution, тепловизор делает не один а сразу четыре снимка. Из-за естественных колебаний руки все четыре изображения получаются уникальными. Далее программы IRSoft проводит анализ и выдает итоговое изображение с разрешением, в два раза выше, чем у исходников.

Необходимо отметить, что для создания снимков технология SuperResolution использует реальные температурные значения без использования процесса интерполяции, при котором создаются искусственные промежуточные значения температур без дополнительных сведений. Такие искусственно сгенерированные значения не могут превышать «соседние» значения, что недопустимо при контроле температур малых объектов, в частности – при поиске горячих точек. В отличие от интерполяции технология SuperResolution направлена на повышение разрешения и степени детализации с возможностью воссоздания изначальных характеристик сигнала, выполняя программный расчёт показаний исходя из массива данных, поэтому результат максимально сходен с изображением, получаемым от матрицы с более высоким разрешением.

|

На приведенном графике, чёрная кривая – это исходный сигнал, белые столбики это исходные значения пикселей. Серые столбики это искусственно сгенерированные значения интерполяции, с помощью которых воссоздать исходный сигнал невозможно. Оранжевые столбики это значения, полученные посредством технологии Super Resolution которые могут быть использованы для воссоздания исходного сигнала. Как видно из приведенных графиков, при помощи технологии SuperResolution выполняется расчёт реальных значений, результат которого можно сравнить с изображением, созданным тепловизором с детектором более высокого класса. На практике это означает, что при неизменном расстоянии теплового контроля, полученная термограмма будет более детальной. Как результат, изображение с разрешением 160х120 по качеству будет соответствовать изображению 320х240 пикселей, термограмма 320х240 пикселей, станет термограммой 640х480 пикселей, а снимок 640х480 пикселей – снимком с разрешением 1280х960 пикселей. При этом каждый полученный в результате пиксель будет содержать реальные температурные значения контролируемых объектов. Пример изображен следующих рисунках.

|

|

Снимок, сделанный тепловизором testo 881 с разрешением 160 х 120 пикселей и снимок того же прибора, но с использованием технологии SuperResolution с качеством изображения аналогичным детектору 320 х 240 пикселей.

|

|

Термограмма тепловизора testo 885 с разрешением 320 х 240 пикселей и термограмма, полученная при обработке SuperResolution, с качеством изображения аналогичным детектору 640 X 480 пикселей.

Технология Testo SuperResolution доступна для всех моделей тепловизоров серий тесто 875, тесто 876, тесто 881, тесто 882, тесто 885 и тесто 890. С помощью специального обновления встроенного ПО возможно дооснащение поставленных ранее моделей технологией SuperResolution.

В строительной термографии технология SuperResolution идеально подходит для быстрого и эффективного обнаружения дефектов строительства, а также для анализа потерь энергии в системах отопления и кондиционирования зданий, особенно при контроле удаленных объектов.

В сфере энергоснабжения технология значительно упрощает процесс теплового контроля систем низкого, среднего и высокого напряжения где предъявляются особые требования к разрешению полученных термограмм.

В области научно-исследовательских работ и электроники высокое разрешение SuperResolution может быть полезна для анализа распределения тепла на печатных платах и любых мельчайших деталей.

Подводя итог вышесказанному, можно сделать вывод - технология SuperResolution это возможность точного измерения температур мелких и удаленных объектов без необходимости в использовании детектора более высокого класса.

Видео презентация технологии Testo SuperResolution

Подпишитесь на наш канал RuTubeПрограммное обеспечение Testo IRSoft для анализа термограмм

IRSoft программное обеспечение для профессионального анализа термограмм на ПК, разработанное компанией Testo.

Аналитические функции программы IRSoft дают возможность корректировки коэффициента излучения различных материалов для отдельных областей снимка, вплоть до каждого пикселя. Функция гистограммы отображает распределение температур на контролируемой поверхности с возможностью анализа температурных кривых, определения границ предельных значений, самой холодной/горячей точки. Программа имеет возможность параллельного анализа нескольких термограмм с функцией переноса правок с текущего изображения на все открытые снимки одним нажатием клавиши. Также предусмотрена возможность добавления голосовых и текстовых комментариев.

Помимо своего функционала программа IRSoft отличается понятной структурой и удобством в использовании. Все функции программы сопровождаются интуитивно понятными символами и подсказками. Помощник создания отчетов имеет пошаговую инструкцию и типовые шаблоны облегчающие процесс работы неопытным пользователям. Шаблоны содержат информацию о местах проведения контроля, поставленных задачах и полученных результатах, в том числе по стандарту DIN EN 13187. Также предусмотрена возможность создания индивидуальных шаблонов с учетом требований заказчика.

Полная версия программы IRSoft поставляется в комплекте со всеми моделями тепловизоров Testo. Скачать программу бесплатно, можно перейдя по ссылке. Презентация программного обеспечения IRSoft для тепловизоров Testo

Программа обработки термограмм тепловизоров Тесто

Программа для анализа термограмм тепловизоров Testo

IRSoft – программное обеспечение тепловизоров Testo

Среди других технологий и потребительских свойств тепловизоров Testo можно выделить:

Температурная чувствительность. При регистрации самых незначительных перепадов температур особенно важным фактором является оптимальная температурная чувствительность (NETD). Тепловизоры Testo обеспечивают высокую температурную чувствительность до < 30 мК, которая в комбинации с высокой разрешающей способностью позволяет визуализировать малейшие перепады температур независимо от размеров обследуемого объекта.

Возможность измерения высоких температур. В некоторых секторах промышленности необходимо измерение очень высоких температур. У тепловизоров Testo есть возможность расширения температурного диапазона до 1200°C. Данный максимум делает тепловизоры Testo применимыми практически в всех отраслях промышленности. Высококонтрастное отображение высоких и низких температур возможно благодаря высокотемпературной цветовой палитре Iron HT или специальной компенсации на гистограмме.

Анализ тепловых процессов в режиме реального времени. С помощью функции создания полностью радиометрических видеозаписей пользователи тепловизоров Testo имеют возможность регистрировать тепловые процессы в режиме реального времени. В дальнейшем термографические видеозаписи могут передаваться на ПК для детального анализа любого момента видеозаписи содержащей данные температуры по каждому пикселю. Данная функция полезна при контроля всех стадий нагрева в течении определенного промежутка времени. Кроме того, функция регистрации данных обеспечивает возможность создания серии отдельных изображений в заданные временные интервалы или после определенных событий, например после превышения допустимых температур. В качестве опции, функция доступна для тепловизоров Тесто 885-2 и Тесто 890-2

Технология TwinPix (двойное изображение). Тепловизоры Testo с встроенной цифровой камерой выполняют одновременное сохранение инфракрасного и реального изображений. Новая функция наложения снимков Testo TwinPix накладывает эти изображения друг на друга делая термограмму намного проще для восприятия. Настройка уровней прозрачности и диапазона критических температур регулируют соотношения реального и инфракрасного изображения, после чего проблемные участки выделяются характерным цветом делая термограмму гораздо более наглядной чем инфракрасная. Данная функция применима даже если объекты контроля находятся на разных расстояниях.

Тепловизоры Тесто – технология твинпикс

Режим измерения “Солнечная энергия”. Интенсивность солнечного излучения играет важную роль в диагностике фотоэлектрических систем. При недостаточно интенсивном солнечном свете получение качественной термограммы невозможно. При выполнении измерений в режиме “Солнечная энергия” возможен ввод параметров интенсивности солнечного излучения, которое сохраняется в памяти тепловизора для дальнейшего анализа термограмм с помощью программы IRSoft.

Беспараллаксный лазерный целеуказатель, выводимый на дисплей тепловизоров Testo, облегчает решение задач теплового мониторинга, помогая не упускать из вида контролируемые объекты.Точка-ориентир зеркально отображает область замера, на которую наведен лазерный указатель. Помимо этого на дисплее отображается точная температура точки, находящейся под прицелом лазера.

Интуитивное управление. При разработке тепловизоров Testo большое внимание было уделено возможности интуитивного управления приборами. В результате, управление любой моделью осуществляется пользователем с максимальной легкостью.Новое гибридное управление дает возможность навигации через сенсорный дисплей. с помощью одной руки, это позволяет пользователю держать вторую руку свободной (например, в целях безопасности).

Оптимальная эргономичность тепловизоров Testo позволяет эффективней справляться с задачами строительной термографии. Помимо широко известных моделей тепловизионных камер с дизайном рукоятки-пистолета тесто предлагает модели в форме видеокамеры, оснащенные откидным поворотным дисплеем, позволяющим располагать тепловизор наиболее удобным способом для создания термограмм любых участков. Эргономичная вращающаяся рукоятка обеспечивает дополнительную надежность и удобство при проведении съемки труднодоступных участков.

Технология SiteRecognition дает возможность точной идентификации местоположения контролируемых объектов. Данная функция особенно актуальна при тепловом контроле большого количества сходных предметов, когда могут возникнуть сложности при идентификации сделанных термограмм. Технологии SiteRecognition автоматически распознает объекты по специальным отметкам обрабатываемых программой. Для удобства пользователей возможен поиск по названию объекта, дате или температурным параметрам. Технология SiteRecognition так же дает возможность просмотреть и сравнить снимки за прошедшие периоды. Подробное описание технологии SiteRecognition

Частые вопросы по тепловому контролю

Как выбрать тепловизор?

Выбирая тепловизор прежде всего надо определиться для каких задач он будет использоваться и исходя из этого подобрать прибор с соответствующими техническими характеристиками не переплачивая за функции которые в дальнейшем не пригодятся. Описание основных ценообразующих характеристик, которые помогут ответить на вопрос – как выбрать тепловизор, приведено здесь.

Чем тепловизоры Testo лучше аналогичных моделей других производителей?

Смотрите сравнение тепловизоров Testo с конкурентами Flir, Fluke, SAT, NEC

Как рассчитать поле зрения тепловизора и минимальный контролируемый объект?

Для того чтобы определить поле зрения тепловизора и минимальный объект точную температуру которого он способен измерить. Можно воспользоваться конвертером поля зрения тепловизоров Тесто.

В каких случаях необходим дополнительный узкоугольный объектив?

Объектив определяет поле зрения тепловизора. Стандартный широкоугольный объектив позволяет сделать снимок большого участка с близкого расстояния. Дополнительные узкоугольные объективы дают возможность контролировать мелкие, удаленные объекты. По общему правилу - чем меньше угол поля зрения, тем дальше можно отойти от объекта, без потери качества термограммы

Чтобы определиться с необходимостью покупки дополнительного узкоугольного объектива надо знать примерное максимальное расстояние до объекта контроля, его размер и требования к качеству получаемых термограмм. Дальнейший расчет можно произвести при помощи конвертера поля зрения тепловизоров Тесто

Какой тепловизор необходим для аттестации лаборатории неразрушающего контроля?

Для аттестации лаборатории НК по тепловому методу контроля, достаточно самого бюджетного тепловизора представленного в линейке приборов Testo. Стоимость аттестации можно рассчитать здесь.

Что такое – технология SuperResolution?

Технология SuperResolution (супер разрешение) дает возможность без использования процесса интерполяции, улучшить пространственное разрешение тепловых снимков в 1,6 раза а количество температурных точек в 4 раза, позволяя получить термограмму сравнимую по качеству с детектором более высокого класса. С подробным описанием технологии, можно ознакомиться здесь.

Возможно ли наблюдать процессы нагрева и охлаждения в динамике?

Динамику тепловых процессов можно отобразить, используя серию термограмм сделанных через заданные промежутки времени или при помощи функции создания полностью радиометрических видеозаписей, которая позволяет регистрировать тепловые процессы в режиме реального времени. Данной функцией в качестве опции могут оснащаться модели testo 885-2 и 890-2.

На до ли поверять тепловизор?

Тепловизор это измерительный инструмент подлежащий поверке с периодичностью один раз в год. Тепловизоры не внесенные в Госреестр средств измерений РФ подлежат калибровке с той же периодичностью. Если тепловизор не поверен (не откалиброван) то работы, выполненные с его помощью могут быть признаны не действительными, т.к. к отчету с результатами теплового контроля должно прикладываться действующее метрологическое свидетельство.

Стоимость поверки тепловизора зависит от срока и диапазона поверяемых температур. На октябрь 2013 стоимость поверки составляет:

- поверка тепловизора в диапазоне от -20 до 400 ˚С (срок - 21 день) - 16 500р.

- поверка тепловизора в диапазоне от -20 до 400 ˚С (срок – 7 дней) - 26 500р.

- поверка тепловизора в диапазоне от 0 до 1200 ˚С (срок - 21 день) - 19 000

- поверка тепловизора в диапазоне от -20 до 1200 ˚С (срок - 21 день) - 23 000р.

Когда лучше покупать тепловизор?

Поскольку тепловизоры часто используются для контроля систем отопления и отапливаемых объектов, пик использования приборов приходится именно на отопительный сезон, поэтому оптимальное время покупки тепловизора в многом связано со сроками отопительного сезона в регионе где планируется его использование. Оптимальным временем для покупки тепловизора (в центральном регионе) можно считать период с июля по сентябрь. Причины следующие:

- цена на тепловизоры до начала сезона часто бывает ниже чем после;

- поверка купленного летом тепловизора закончится через 12 месяцев, следовательно, у владельца прибора будет время оформить новое свидетельство до начала следующей сезонной эксплуатации. Для справки – не срочная поверка тепловизора в ФБУ "Ростест-Москва" выполняется в срок 21 день.

Оказываете ли вы услуги по тепловизионному контролю?

Лаборатория НТЦ «Эксперт» оказывает услуги по тепловому контролю промышленных и жилых объектов. Тепловой контроль проводится с применением современных промышленных тепловизоров и других приборов. По результатам контроля составляется подробный отчет, включающий наглядную тепловую карту (термограмму), заключение о качестве объекта и рекомендации по устранению выявленных дефектов.

Каков порядок аттестации специалистов проводящих тепловой контроль?

Тепловой контроль опасных производственных объектов перечисленных в приложении 1. СДАНК-01-2020, выполняется лабораторими НК располагающими аттестованным в установленном порядке персоналом. Подробная информация по аттестации специалистов содержится здесь. Информация по аттестации лабораторий здесь.

Порядок лицензирования специалистов проводящих тепловой контроль на объектах, не относящихся к опасным производственным объектам, регулируется соответствующими отраслевыми ведомствами и саморегулируемыми организациями.

Для начинающих пользователей полезно будет ознакомиться с практическим руководством по промышленной термографии. В руководстве рассмотрены вопросы связанные с теорией тепловизионного контроля, условиями его проведения, распространенными ошибками и другая полезная информация.

Источник - статья Е. А. Иванова опубликованная в журнале «В мире НК» № 3(17). сентябрь 2002.

Другие статьи на тему аттестации специалистов и лабораторий неразрушающего контроля можно посмотреть в разделе Статьи.

Задача обеспечения промышленной безопасности в условиях продолжающегося физического износа оборудования на опасных производственных объектах и отсутствия средств на его замену и реконструкцию обуславливает повышение роли созданной Госгортехнадзором России Системы НК как одного из основных факторов, определяющих техническое состояние указанных объектов, возможность и сроки их дальнейшей эксплуатации [1].

В 2000 г. износ действующих в России фондов достиг 42,4 % при коэффициенте обновления 1,2 % по сравнению с 5,8 % в 1990 г. и 8,2 % в 1980 . В настоящее время на опасных производственных объектах до 60–80 % технических устройств и сооружений выработали проектные сроки эксплуатации [2]. Даже при условии реализации мероприятий, предусмотренных постановлением Правительства РФ [3], к 2010 г. планируется обновить только около 30 % оборудования на опасных производственных объектах. Таким образом, значительная часть оборудования опасных производственных объектов будет эксплуатироваться после выработки проектных сроков эксплуатации. Дальнейшая эксплуатация такого оборудования без проведения специальных мер по обеспечению промышленной безопасности не только нецелесообразна экономически, но и представляет природную и техногенную опасность и обуславливает необходимость проведения комплексных мероприятий по оценке возможности эксплуатации оборудования с истекшим нормативным сроком эксплуатации.

Решение задач по поддержанию высокой эксплуатационной надежности опасных производственных объектов требует совершенствования и более широкого использования мониторинга технического состояния оборудования и сооружений на опасных производственных объектах, что целесообразно осуществлять путем проведения НК и ТД с последующей оценкой ресурса эксплуатации до наступления предельного состояния.

Признавая, что только комплексный подход обеспечит повышение достоверности, воспроизводимости и сопоставимости результатов НК, а также принятие своевременных и адекватных решений по обеспечению промышленной безопасности и станет основой обеспечения необходимого уровня эксплуатационной безопасности технических устройств, зданий и сооружений на опасных производственных объектах, Госгортехнад-зор России создал Систему НК. Актуальность развития и совершенствования НК в отраслях промышленности определяется тем, что постановлением Правительства [4] Госгортехнадзору России поручено организовать работы по развитию и внедрению системы контроля, позволяющего осуществлять экспертизу промышленной безопасности и проводить техническое диагностирование для принятия решения о продлении срока безопасной эксплуатации на опасных производственных объектах на территории России. Данным постановлением установлено, что продление срока безопасной эксплуатации технических устройств, оборудования и сооружений, эксплуатируемых на опасных производственных объектах на территории РФ, осуществляется в порядке, определяемом Госгортех-надзором России.

В соответствии с принятой «Концепцией...» [1] вводится аттестация персонала, лабораторий, методических документов и средств НК.

Первой подсистемой Системы НК, реализованной в практической деятельности организаций, осуществляющих НК на опасных производственных объектах, стала аттестация лабораторий НК. Аттестация лабораторий, выполняющих НК на объектах котлонадзора и подъемных сооружениях, проводилась с1996 г. Ввиду общности целей и близости задач работы по аттестации лабораторий НК было решено проводить в рамках Системы экспертизы промышленной безопасности [1].

Для аттестации лабораторий НК создана организационно-методическая база. Прошли регистрацию в Минюсте России (25.07.2000 N 2324) и постановлением Госгортехнадзора России от 25.09.2000 N 54 введены в действие «Правила аттестации и основные требования к лабораториям неразрушающего контроля» ПБ 0337200. К 1 января 2002 г. в организациях, подконтрольных 20 территориальным управлениям ГосгортехнадзораРоссии, аккредитовано 32 Независимых органа по аттестации лабораторий НК (НОАЛ): в Управлении Московского округа – 9; в Управлении Северо-Западного округа – 3; в Управлении Западно-Уральского округа и Самарском управлении – по 2; в 18 управлениях – по одному НОАЛ. С момента введения в действие ПБ 03-372-00 до 1 января 2002 г. в организациях, подконтрольных 36 территориальным органам Госгортехнадзора России, аттестовано 850 лабораторий НК.

Функционирование подсистемы аттестации лабораторий позволило определить некоторые статистические характеристики подразделений НК, выполняющих НК на опасных производственных объектах. Распределение областей аккредитации НОАЛ и аттестации лабораторий НК по промышленным секторам * и видам (методам) НК приведены в табл. 1 и 2.

* Промышленный сектор определяется конкретными типами технических устройств и сооружений, надзор за эксплуатацией которых на опасных производственных объектах осуществляют отраслевые управления и отделы Госгор-технадзора России.

Таблица 1. Распределение аккредитованных НОАЛ и аттестованных лабораторий НК по промышленным секторам

| Области аккредитации НОАЛ и области аттестации лабораторий НК по промышленным секторам | % от общего количества: | |

| аккредитованных НОАЛ | аттестованных лабораторий НК | |

| Оборудование, работающее под избыточным давлением | 97 | 63 |

| Системы газоснабжения (газораспред.) | 94 | 52,8 |

| Подъемные сооружения | 84 | 43 |

| Оборудование нефтяной и газовой промышленности | 72 | 32 |

| Оборудование взрывоопасных и химически опасных производств | 63 | 28 |

| Оборудование металлургической промышленности | 47 | 5,4 |

| Объекты горнорудной промышленности | 19 | 1,5 |

| Объекты угольной промышленности | 19 | 0,7 |

| Объекты железнодорожного транспорта | 0 | 0,4 |

| Объекты хранения и переработки зерна | 6 | 0 |

Таблица 2. Распределение аккредитованных НОАЛ и аттестованных лабораторий НК по видам (методам) НК

| Виды (методы) НК в области аккредитации НОАЛ и области аттестации лабораторий НК | % от общего количества: | |

| аккредитованных НОАЛ | аттестованных лабораторий НК | |

| 1. Ультразвуковой | 100 | 84,3 |

| 2. Визуальный и измерительный | 100 | 79,7 |

| 3. Радиационный | 96,9 | 68,8 |

| 4. Проникающими веществами | 93,8 | 46,3 |

| 5. Магнитный | 90,6 | 39 |

| 6. Акустико-эмиссионный | 81,3 | 8,7 |

| 7. Вихретоковый | 56,3 | 7 |

| 8. Вибродиагностический | 34,4 | 2,1 |

В области аккредитации НОАЛ входит от 2 до 8 промышленных секторов и от 3 до 8 видов (методов) контроля. Сведения о количестве промышленных секторов и количестве видов (методов) НК в области аккредитации НОАЛ и области аттестации лаборатории НК приведены в табл. 3.

Таблица 3. Распределение НОАЛ и лабораторий НК по количеству промышленных секторов и видов (методов) НК в области аккредитации (аттестации)

| Области аккредитации НОАЛ и области аттестации ЛНК | % от общего количества НОАЛ (лабораторий НК), имеющих в области аккредитации (аттестации) следующее количество промышленных секторов, видов (методов) контроля | ||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | ||

| НОАЛ | Промышленных секторов | 3,1 | 6,3 | 9,4 | 15,6 | 37,5 | 6,3 | 6,3 | 15,6 |

| Видов (методов) НК | 0 | 0 | 3,1 | 6,3 | 6,3 | 18,8 | 50,0 | 15,6 | |

| ЛНК | Промышленных секторов | 34,2 | 30,9 | 17,6 | 10,9 | 5,9 | 0,2 | 0,2 | 0,1 |

| Видов (методов) НК | 10,0 | 16,1 | 25,9 | 27,6 | 13,5 | 4,0 | 2,7 | 0,2 | |

Более 65 % лабораторий НК выполняют работы по НК в 1–2 промышленных секторах, почти 30 % — в 3–4 секторах. Более половины лабораторий выполняют НК 3–4 видами (методами) контроля. Как правило, это ультразвуковой и/или радиационный, капиллярный и/или магнитный и визуально-измерительный виды (методы).

Наименьшее количество видов (методов) контроля применяют лаборатории, выполняющие НК только на объектах газоснабжения (часто только рентгенографический метод). Наибольшее количество видов (методов) применяется при НК на объектах котлонадзора и при контроле оборудования взрывопожароопасных и химически опасных производств. При контроле оборудования этих объектов кроме вышеперечисленных часто используется вихретоковый и акустико-эмисси-онный методы НК, реже вибродиагностический.

Аттестация лабораторий позволила упорядочить, во-первых, организационные формы подразделений НК, их структуру, подчиненность, взаимоотношения с другими подразделениями и сторонними организациями, обеспечение принципов независимости при НК как структурных подразделений, так и персонала лаборатории. Во-вторых, упорядочить документированные процедуры, которыми руководствуется лаборатория, включая:

- правовые и организационно-методические документы – учредительные документы юридических лиц и положения подразделений НК рганизации, документированные процедуры обеспечения качества при НК;

- методические документы по НК и технологические документы по объектам контроля, позволяющие осуществлять контроль и производить оценку качества технических устройств и сооружений видами (методами) НК, включенными в область аттестации лаборатории;

- документацию по персоналу лаборатории – должностные инструкции и документы, подтверждающие квалификацию и аттестацию по типам технических устройств и сооружений видами (методами) НК, включенными в область аттестации лаборатории, аттестацию на знание правил безопасности;

- ведение документооборота лаборатории и архива, наличие процедур проведения работ по НК, включая оформление результатов контроля, выдачу заключений и их хранение, обеспечение конфиденциальности и охраны прав собственности.

В-третьих, аттестация лабораторий позволила упорядочить оснащенность техническими средствами НК и их состояние – организацию учета, технического обслуживания, ремонта и метрологической аттестации (поверки), достаточность для организации контроля технических устройств и оборудования видами (методами) НК, включенными в область аттестации лаборатории.

Аттестация лабораторий НК является комплексной оценкой функционирования всех элементов аттестации в Системе НК, при аттестации лабораторий проверяются правильность и обоснованность аттестации технических средств, методических документов и персонала НК.

Таким образом, аттестация лабораторий НК является критерием организационной и технической готовности к выполнению эффективного и достоверного НК технических устройств, зданий и сооружений, основанного на реализации возможностей современных технических средств и методик контроля, единых требований к подготовке и аттестации персонала, а также к управлению структурными подразделениями, осуществляющими НК на опасных производственных объектах. Выполнение работ по НК аттестованной лабораторией является гарантией соблюдения технологической дисциплины НК и обеспечения промышленной безопасности на опасных производственных объектах.

Дальнейшее развитие получила подсистема аттестации персонала НК. Постановлением Госгортехнадзора России от 23.01.2002 N 3 утверждены и прошли регистрацию в Минюсте России от 17.04.2002 N 3378 «Правила аттестации персонала в области неразрушающего контроля» СДАНК-02-2020. Они охватывают все виды (методы) НК и всю номенклатуру технических устройств, зданий и сооружений, применяемых на опасных производственных объектах, гармонизированы с требованиями и процедурами Системы НК и международных стандартов в области аттестации персонала НК, что позволит полнее реализовать положения Федерального закона [5] в части аттестации работников в области промышленной безопасности.

Задержка с организацией работы подсистем аттестации методических документов и средств НК приводит к тому, что не по всей номенклатуре технических устройств и сооружений на опасных производственных объектах имеются документы по НК. Действующие документы имеют разный уровень утверждения, согласования и сроки разработки. В лабораториях НК не исключены случаи применения технических средств, не обеспечивающих необходимое качество НК, недостаточно метрологическое обеспечение НК.

Таким образом, подтверждается необходимость функционирования всех элементов Системы НК – подготовки и аттестации специалистов НК и применяемых методических документов, организации процесса контроля, а также состояния и технического уровня используемых средств контроля.

Ближайшими задачами развития Системы НК являются:

- принятие и введение в действие документированных процедур аттестации методических документов и технических средств НК;

- реализация принципа безопасной эксплуатации оборудования на опасных производственных объектах по его техническому состоянию с оценкой остаточного ресурса по определяющим критериям, установленными методами НК и ТД.

Решение этих задач внесет существенный вклад в обеспечение промышленной безопасности опасных производственных объектов.

Литература

1. Концепция управления Системой неразру-шающего контроля и основные направления ее развития, Система неразрушающего контроля. Аттестация лабораторий (сборник документов). Сер. 28. Вып. 1. – М.: ГУП «НТЦ «Промышленная безопасность», 2000. С. 5–16.

2. Государственный доклад «О состоянии промышленной безопасности опасных производственных объектов, рационального использования и охраны недр Российской Федерации в 2000 году» /Под ред. В.М. Кульечева. – М.: ГУП «НТЦ «Промышленная безопасность», 2001. – 196 с.

3. Федеральная целевая программа «Энергоэффективная экономика» на 2002–2005 гг. и на перспективу до 2010 г. (утверждена постановлением Правительства РФ от 17.11.2001 N 796). – Собрание законодательства РФ. 2001. N 49. С. 10242–10298.

4. Постановление Правительства РФ от 28.03.2001 N 241 «О мерах по обеспечению промышленной безопасности опасных производственных объектов на территории Российской Федерации». – Там же. 2001. N 15. С. 3367.

5. Федеральный закон «О промышленной безопасности опасных производственных объектов» – М.: НТЦ «Промышленная безопасность», 1999. – 36 с.

Источник - статья Г. Я. Дымкина опубликованная в журнале «В мире НК» № 4(10). декабрь 2000.

Другие статьи на тему аттестации специалистов и лабораторий неразрушающего контроля можно посмотреть в разделе Статьи.

Требования по обеспечению эксплуатационной надежности пути и подвижного состава обуславливают необходимость повышения эффективности систем НК транспортных конструкций как при их изготовлении, так и при эксплуатации и ремонте. Техническая эффективность систем НК в значительной мере зависит от надежности комплекса "дефектоскоп-оператор-среда", которая, в свою очередь, определяется квалификацией дефектоскопистов и правильной организацией процесса НК.

В путевом, вагонном, пассажирском и локомотивном хозяйствах ж.-д. транспорта России в области НК по 25 специализациям и должностям работает более 14 тыс. специалистов, функционирует около 900 лабораторий (подразделений ) НК[1].

Для повышения эффективности действующих систем НК МПС России введены отраслевые Система сертификации персонала по НК (ССПНК ЖТ) и Система аккредитации лабораторий НК (САЛНК ЖТ), функционирующие как подсистемы в рамках соответствующих национальных систем, введенных Госстандартом России.

ССПНК ЖТ регламентируется "Правилами сертификации персонала по НК технических объектов железнодорожного транспорта. ПР 32.113-98".

Сертификации подлежат специалисты по магнитному, вихретоковому и акустическому (ультразвуковому) видам (методам) НК элементов, деталей и узлов следующих технических объектов:

- вагоны грузовые и пассажирские;

- локомотивы;

- рельсы железнодорожные;

- мостовые конструкции железнодорожные, металлические.

Сертификацию проводят Дорожные (региональные) Уполномоченные органы и экзаменационные центры, аккредитованные в российской системе после прохождения экспертизы и признания их в соответствии с "Положением об экспертизе уполномоченных органов и экзаменационных центров П ССПНК ЖТ.01-98". В настоящее время действуют:

Уполномоченные органы

- Аттестационный центр "Путь" при НК-Центре (Санкт-Петербург);

- Уральский центр аттестации (Екатеринбург).

Экзаменационные центры

- На Западно-Сибирской ж. д. (при СибГУПС, г. Новосибирск);

- На Восточно-Сибирской ж. д. (при Дорожном центре обучения, ст. Суховская).

Документами ССПНК ЖТ конкретизированы требования к специальной подготовке персонала по НК. Подготовка к сертификации должна проводиться в Учебных центрах, получивших свидетельство о признании согласно "Положению об экспертизе учебных центров... П ССПНК ЖТ.02-98" и по программам, согласованным Экспертной организацией МПС России по НК. Функции экспертной организации МПС РФ по НК возложены на "Отраслевой учебно-методический и аттестационный центр по НК и диагностике технических объектов" (НК-Центр) при НИИ мостов и дефектоскопии МПС России. Первыми на сети ж. д. России прошли экспертизу и признаны Учебные центры по НК при Дорожном центре обучения Восточно-Сибирской ж. д., Дорожной технической школе № 1 Свердловской ж. д., СибГУПС и Западно-Сибирской ж. д., Дорожном центре обучения Забайкальской ж. д. В них осуществляется подготовка специалистов к сертификационным экзаменам на I и II уровни квалификации по НК рельсов, а также деталей и узлов вагонов и локомотивов. Подготовка к экспертизе Учебных центров ведется на Северо-Кавказской, Дальневосточной, Северной и Горьковской ж. д.

В первую очередь проходят сертификацию руководители подразделений НК предприятий ж. д. С момента введения ССПНК ЖТ сертифицировано 176 специалистов с 15-ти железных дорог, среди которых наиболее активны Октябрьская, Северная и Свердловская. Около 33% из числа сертифицированных - дефектоскописты рель-сосварочных предприятий и начальники участков дефектоскопии дистанций пути, 35 % - специалисты по НК вагонного и пассажирского хозяйств.

Сертификация не заменяет, а дополняет и предваряет действующую систему аттестации персонала в области НК.

Организационная структура САЛНК ЖТ, порядок аккредитации и специальные требования к лабораториям НК определены документами системы (ПР 32.151-2000, П САЛНК 01, П САЛНК 04). Под лабораторией НК понимается как самостоятельное юридическое лицо или структурное подразделение предприятия (участок, бригада в депо, цех дефектоскопии дистанции пути, вагон-дефектоскоп и т. п.), так и рабочие места НК с персоналом (контрольный пост на РСП, рабочее место дефектоскописта в депо и т. п.).

Аккредитацию проводят Орган по аккредитации лабораторий НК на ж.-д. транспорте (Аттестат № РОСС RU.0001.550001), входящий в состав НК-Цент-ра, и уполномоченные им территориальные (дорожные) аудиторские организации. В качестве аудиторской организации зарегистрирована, в частности, Дорожная лаборатория дефектоскопии Службы пути Московской ж. д.

В соответствии с требованиями МПС России большое внимание уделяется аккредитации лабораторий НК предприятий, поставляющих продукцию для ж.-д. транспорта. Аккредитованы Служба НК Нижнетагильского металлургического комбината, производящего рельсовый прокат, бандажи и цельнокатаные колеса, и Отдел НК Уралвагонзавода, выпускающего оси колесных пар и вагоны различных типов.