Методы неразрушающего контроля

Нормативная классификация видов и методов (способов) неразрушающего контроля содержится в ГОСТ 18353-79. Ниже приводится краткий реферат с описанием основных методов НК, применяемого оборудования и общей информацией по аттестации лабораторий и специалистов в области неразрушающего контроля. Проверить свои знания по методам НК можно пройдя онлайн-тест.

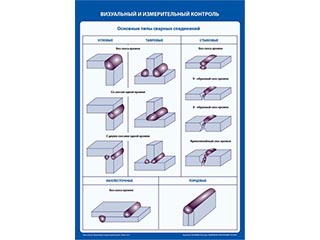

Визуальный и измерительный контроль (ВИК)

Визуальный и измерительный контроль (ВИК) относиться к числу наиболее дешевых, быстрых и в тоже время информативных методов неразрушающего контроля. Данный метод является базовыми и предшествует всем остальным методам дефектоскопии.

Внешним осмотром (ВИК) проверяют качество подготовки и сборки заготовок под сварку, качество выполнения швов в процессе сварки, а также качество основного металла. Цель визуального контроля – выявление вмятин, заусенцев, ржавчины, прожогов, наплывов, и прочих видимых дефектов.

Визуальный и измерительный контроль может проводиться с применением простейших измерительных средств, в том числе невооруженным глазом или с помощью визуально-оптических приборов до 20ти кратного увеличения, таких как лупы, эндоскопы и зеркала. Несмотря на техническую простоту, основательный подход к проведению визуального контроля, предусматривает разработку технологической карты - документа, в котором излагаются наиболее рациональные способы и последовательность выполнения работ.

Проведение измерительного контроля регламентируется инструкцией по визуальному и измерительному контролю - РД 03-606-03 скачать. В инструкции содержатся требования к квалификации персонала, средствам и процессу контроля, а также к способам оценки и регистрации его результатов.

Основной набор средств визуального контроля входит в состав набора ВИК, в стандартную комплектацию набора входят: шаблоны сварщика УШС-2 и УШС-3, шаблон Красовского УШК-1, угольник, штангенциркуль, фонарик, маркер по металлу, термостойкий мел, лупа измерительная, набор щупов №4, наборы радиусов №1, №3, рулетка, линейка, зеркало с ручкой. Допускается применение других средств контроля при наличии соответствующих инструкций и методик их применения.

Наша лаборатория оказывает услуги по визуальному и измерительному контролю (ВИК) различных объектов. Лаборатория укомплектована всем необходимым оборудованием и имеет аттестованных специалистов II уровня. По результатам измерений выдается заключение установленного образца. Мы работаем с юридическими и физическими лицами. Проведение визуального контроля возможно как лабораторно, так и с выездом.

Современные средства визуально-измерительного контроля дают возможность выявления мелких дефектов, обнаружение которых, ранее было ограничено недостаточной мощностью используемых оптических средств. Так, например портативный фотоаппарат-микроскоп X-loupe дает возможность фотосъемки дефектов от 5мкр до 12 мм, с последующей возможностью их измерения и составления информативных фотоотчетов.

Контроль визуальный и измерительный при оценке состояния материала и сварных соединений в процессе эксплуатации технических устройств и сооружений выполняют в соответствии с требованиями руководящих документов (методических указаний) по оценке (экспертизе) конкретных технических устройств и сооружений.

К проведению визуально-измерительного контроля допускаются только квалифицированные специалисты, аттестованные в соответствии с правилами аттестации персонала в области неразрушающего контроля – СДАНК-02-2020. Специалисты НК в зависимости от их подготовки и производственного опыта аттестуются по трем уровням профессиональной квалификации - I, II, III. Согласно СДАНК-02-2020 квалификация 1 уровня не дает права подписи заключений о результатах контроля, такую возможность имеют специалисты II уровня квалификации и выше. Аттестацию специалистов неразрушающего контролю, проводят независимые органы по аттестации персонала в сфере НК.

При подготовке и аттестации специалистов могут быть дополнительно использованы следующие учебные материалы:

- фотоальбом дефектов сварки с фотографиями и описанием типовых дефектов;

- фотоальбом дефектов основного металла;

- Комплект образцов для обучения и аттестации специалистов по визуальному и измерительному контролю

- Учебные плакаты по ВИК

Ультразвуковой контроль (УЗК)

Ультразвуковой метод контроля был предложен советским физиком С.Я. Соколовым в 1928 году и в настоящее время является одним из основных методов неразрушающего контроля. Методы ультразвуковой дефектоскопии позволяют производить контроль сварных соединений, сосудов и аппаратов высокого давления, трубопроводов, поковок, листового проката и другой продукции. Ультразвуковой контроль является обязательной процедурой при изготовлении и эксплуатации многих ответственных изделий, таких как части авиационных двигателей, трубопроводы атомных реакторов или железнодорожные рельсы.

По сравнению с другими методами неразрушающего контроля ультразвуковой метод обладает важными преимуществами:

- высокая чувствительность к наиболее опасным дефектам типа трещин и непроваров

- низкая стоимость

- безопасность для человека (в отличие от рентгеновской дефектоскопии)

- возможностью вести контроль непосредственно на рабочих местах без нарушения технологического процесса

- при проведении УЗК исследуемый объект не повреждается

- возможность проводить контроль изделий из разнообразных материалов, как металлов, так и неметаллов.

К недостаткам ультразвукового метода контроля можно отнести невозможность оценки реального размера и характера дефекта, трудности при контроле металлов с крупнозернистой структурой из-за большого рассеяния и сильного затухания ультразвука, а также повышенные требования к состоянию поверхности контроля (шероховатости и волнистости).

Наша лаборатория оказывает услуги по ультразвуковому контролю (УЗК) различных объектов. Лаборатория укомплектована оборудованием для ультразвуковой дефектоскопии, измерения толщины и твердости. Все допущенные к работам специалисты аттестованы на II уровень согласно СДАНК-02-2020. По результатам измерений выдается заключение установленного образца. Мы работаем с юридическими и физическими лицами. Проведение ультразвукового контроля возможно как лабораторно, так и с выездом.

Многообразие задач, возникающих при необходимости проведения неразрушающего контроля различных изделий, привело к разработке и использованию ряда различных акустических методов контроля. Согласно ГОСТ 23829-85 акустические методы контроля делятся на 2 большие группы: использующие излучение и приём акустических колебаний и волн (активные методы) и основанные только на приёме колебаний и волн (пассивные методы).

|

| Методы |

| Методы | Описание |

| Методы прохождения | выявляют глубинные дефекты типа нарушения сплошности, расслоения. |

| Методы отражения | выявляют дефекты типа нарушения сплошности, определяет их координаты, размеры, ориентацию путём прозвучивания изделия и приёма отраженного от дефекта эхо-сигнала. |

| Импедансный метод | предназначен для контроля клеевых, сварных и паяных соединений, имеющих тонкую обшивку, приклеенную или припаянную к элементам жёсткости. |

| Методы свободных колебаний | применяются для обнаружения глубинных дефектов. |

| Методы вынужденных колебаний (резонансные) | применяются в основном для измерения толщины изделия и для обнаружения зоны коррозионного поражения, расслоений в тонких местах из металлов. |

| Акустико-эмиссионный метод | обнаруживает и регистрирует только развивающиеся трещины или способные к развитию под действием механической нагрузки (квалифицирует дефекты по степени их опасности во время эксплуатации). |

Наиболее широкое распространение в практике ультразвуковой дефектоскопии нашли методы прохождения и отражения (импульсные методы), реже применяют другие методы: резонансный, импедансный и метод акустической эмиссии.

Импульсные методы (прохождения и отражения)

Среди многочисленных методов прохождения и отражения на сегодняшний день наибольшее применение в дефектоскопии нашли: теневой, зеркально-теневой, и эхо-метод. Эхо-метод, в отличии от других, применим при одностороннем доступе к исследуемому объекту, и при этом позволяет определить размеры дефекта, его координаты и характер. В общем случае, суть перечисленных методов заключается в излучении в изделие и последующем принятии отраженных ультразвуковых колебаний с помощью специального оборудования - ультразвукового дефектоскопа и пьезоэлектрического преобразователя (ПЭП) и дальнейшем анализе полученных данных с целью определения наличия дефектов, а также их эквивалентного размера, формы, вида, глубины залегания и пр. Чувствительность ультразвукового контроля определяется минимальными размерами выявляемых дефектов или эталонных отражателей, выполненных в контрольном образце предприятия (СОП). В качестве эталонных отражателей обычно используют плоскодонные сверления, ориентированные перпендикулярно направлению прозвучивания, а также боковые сверления или зарубки.

Самой массовой областью применения ультразвуковой дефектоскопии являются сварные соединения. Основным документом в России по ультразвуковому контролю сварных швов является ГОСТ Р 55724-2013 «Контроль неразрушающий. Соединения сварные. Методы ультразвуковые», в котором рассмотрены в полном объёме методы контроля стыковых, тавровых, нахлесточных и угловых сварных швов, выполненных различными способами сварки. Также в нём подробно описаны калибровочные (стандартные) образцы СО-2, СО-3 и СО-3Р, V-1, V-2 и контрольные (стандартные) образцы предприятия (СОП), необходимые для настройки дефектоскопа, а также параметры для их изготовления. Проведение ультразвукового контроля сварных соединений и наплавок оборудования и трубопроводов атомных энергетических установок регламентируется документом ПНАЭ Г-7-030-91 «Унифицированные методики контроля основных материалов (полуфабрикатов), сварных соединений и наплавки оборудования и трубопроводов атомных энергетических установок. Ультразвуковой контроль».

В зависимости от области использования, различают ультразвуковые дефектоскопы общего и специального назначения. Дефектоскопы общего назначения могут использоваться для контроля самой разнообразной продукции, а специализированные дефектоскопы созданы для решения узкоцелевых задач. К наиболее популярным моделям ультразвуковых дефектоскопов общего назначения относятся:

| Ультразвуковой дефектоскоп УД2-70 | Ультразвуковой дефектоскоп А1214 Expert | Ультразвуковой дефектоскоп УСД-60 | Ультразвуковой дефектоскоп УД2В-П46 | Ультразвуковой дефектоскоп STARMANS DIO 1000 SFE |

|

|

|

|

|

Ультразвуковая толщинометрия (резонансный и импульсный метод)

Как правило, ультразвуковой метод толщинометрии применяют в случаях недоступности или труднодоступности объекта для измерения его толщины механическим измерительным инструментом. Ультразвуковая толщинометрия - неотъемлемая процедура при определении толщины стенок труб, котлов, сосудов, то есть объектов замкнутого типа или с односторонним доступом, а также объектов судостроительного и судоремонтного производства. Современные ультразвуковые толщиномеры позволяют измерять толщины от 1 до 50 мм с точностью ±0,001 мм. По физическим принципам, используемым для измерения толщины, акустические толщиномеры делят на резонансные и эхо-импульсные.

Резонансный метод контроля основан на возбуждении и анализе резонансных колебаний в исследуемом объеме изделия, при этом исследование проводится при доступности одной стороны изделия, а погрешность метода составляет менее 1%. Резонансным методом измеряют толщину стенок металлических и некоторых неметаллических изделий (керамика, стекло, фарфор). Кроме того, при помощи резонансной дефектоскопии можно выявлять зоны коррозионного поражения, зоны непроклея и непропоя листовых соединений, зоны расслоения в биметаллах, тонких листах. Резонансные методы вынужденных колебаний в настоящее время не имеют широкого применения, так как задачи дефектоскопии и толщинометрии более точно решают импульсные ультразвуковые методы.

Принцип ультразвуковой импульсной толщинометрии основан на измерении времени прохождения ультразвукового импульса в изделии или в слое и умножении измеренного времени на коэффициент, учитывающий скорость звука в материале изделия. Основные нормативные документы по проведению ультразвуковой толщинометрии:

- ГОСТ Р 55614-2013 «Контроль неразрушающий. Толщиномеры ультразвуковые. Общие технические требования».

- ГОСТ Р ИСО 16809-2015 «Контроль неразрушающий. Контроль ультразвуковой. Измерение толщины».

К наиболее популярным моделям ультразвуковых толщиномеров можно отнести:

| Ультразвуковой толщиномер ТУЗ-2 | Ультразвуковой толщиномер А1210 | Ультразвуковой толщиномер БУЛАТ | Ультразвуковой толщиномер УТ-301 | Ультразвуковой толщиномер УТ907 | Ультразвуковой толщиномер УДТ-40 |

|

|

|

|

Импедансные дефектоскопы и твердомеры (импедансный метод)

Импедансный метод разработан советским ученым Ю.В. Ланге в 1958 году. Он основан на использовании зависимости полного механического сопротивления (импеданса) контролируемого изделия от качества соединения отдельных его элементов между собой. Этим методом можно выявлять дефекты в клеевых, паяных и других соединениях, между тонкой обшивкой и элементами жёсткости или заполнителями в многослойных конструкциях. Импедансные дефектоскопы широко используются в авиастроении, автомобильной и космической промышленности. Они способны обнаружить непроклеенные участки, расслоения, нарушения целостности и пустоты в различном оборудовании, приборах, конструкциях. Кроме того, метод ультразвукового контактного импеданса широко применяется для измерения твёрдости изделий из металлов и сплавов, таких как сосуды давления различного назначения (реакторы, парогенераторы, коллекторы, котельные барабаны) роторы турбин и генераторов, трубопроводы, детали различных транспортных средств, промышленные полуфабрикаты (отливки, поковки, листы) и т.д. Метод контактного импеданса основан на измерении режима колебаний преобразователя, соприкасающегося с объектом. По амплитудам и резонансным частотам такого преобразователя (часто имеющего вид стержня) судят о твердости материала изделия, податливости (упругому импедансу) его поверхности.

Аттестованная лаборатория НТЦ «Эксперт» оказывает услуги по импедансному контролю различных изделий. Работы проводятся дефектоскопистами, аттестованными на II уровень согласно СДАНК-02-2020, имеющими необходимый опыт и оборудование. По результатам контроля выдается заключение о качестве контролируемого объекта. Стоимость импедансного контроля начинается от 1000 рублей за метр2. Для составления коммерческого предложения необходимо сообщить общее описание объекта, место проведения и количество объектов контроля. Проведение работ возможно в московском регионе и за его пределами.

К наиболее популярным моделям ультразвуковых твердомеров можно отнести:

| Ультразвуковой твердомер Константа ТУ | Ультразвуковой Твердомер ТКМ-459С | Ультразвуковой твердомер ТКМ-459М | Ультразвуковой твердомер МЕТ-У1 | Комбинированный твердомер МЕТ-УД |

|

|

|

|

|

Средства для проведения ультразвукового контроля

Следующим важнейшим инструментом для проведения ультразвукового контроля являются пьезоэлектрические преобразователи (ПЭП), которые выступают в качестве излучателя и приемника ультразвукового импульса, обрабатываемого дефектоскопом или толщиномером. Принцип действия пьезоэлектрических преобразователей основан на использовании прямого или обратного пьезоэлектрических эффектов. Прямой пьезоэффект представляет собой способность некоторых материалов образовывать электрические заряды на поверхности при приложении механической нагрузки, обратный пьезоэффект заключается в изменении механического напряжения или геометрических размеров образца материала под воздействием электрического поля. В качестве пьезоэлектрических материалов обычно используют естественный материал кварц, турмалин, а также искусственно поляризованную керамику на основе титаната бария (ВаТiO3), титаната свинца (PbTiO3) и цирконата свинца (PbZrO3)

|

|

|

Основные требования к ультразвуковым преобразователям указаны в:

- ГОСТ Р 55725-2013 «Преобразователи ультразвуковые пьезоэлектрические. Общие технические требования» (pdf)

- ГОСТ Р 55808-2013 «Преобразователи ультразвуковые. Методы испытаний» (pdf)

Подробнее о ультразвуковых преобразователях, их классификации, маркировке и применении можно посмотреть здесь.

Для обеспечения хорошего контакта между ультразвуковым преобразователем и контролируемой поверхностью, а также для предотвращения образования воздушного зазора, создающего помехи звуковому импульсу, необходимо использовать различные контактные жидкости или гели. Контактная жидкость должна иметь специальный химический состав, соответствующий диапазону температур той или иной контролируемой поверхности и ее структуре. Так, для контроля арматурных стержней и неровных поверхностей необходимо использовать контактный гель высокой степени вязкости, при контроле нагревающихся поверхностей рекомендуется применять контактные гели на водной основе, а при очень низких температурах (до -60ºC) в качестве контактной жидкости можно использовать пропиленгликоль. Также стоит отметить, что в некоторых случаях (в частности, при контроле оборудования, используемого в ядерной промышленности) требуются контактные среды с ограниченным галогенным и серным составом. Подробнее о контактных жидкостях для ультразвукового контроля можно посмотреть здесь.

|

|

|

Важнейшим фактором для качественного ультразвукового контроля изделий, материалов и сварных соединений является обеспечение достоверности и единообразия при проведении контроля, особенно при диагностике объектов повышенной опасности. Метрологическое обеспечение оборудования подразумевает обязательную проверку работоспособности аппаратуры перед проведением ультразвукового контроля с использованием специальных образцов. Существует два вида образцов: калибровочные (стандартные образцы СО) и контрольные образцы предприятия (ранее-стандартные образцы СОП).

Комплект калибровочных образцов необходим для проверки основных параметров аппаратуры (разрешающей способности, мертвой зоны, угла ввода, стрелы ПЭП), а по контрольным образцам предприятия СОП осуществляют настройку глубиномера дефектоскопа и определение уровней чувствительности для проведения контроля конкретного изделия по определенному НД. К используемым калибровочным образцам относятся:

| Калибровочный образец | Материал | Основное назначение | |

| Основные калибровочные образцы (входят в обязательный перечень оборудования необходимого для аттестации лабораторий) |

|||

| СО-1 | органическое стекло марки ТОСП |

|

|

| СО-2 | Сталь марки 20 или сталь марки 3 |

|

|

| СО-3 |  |

Сталь марки 20 или сталь марки 3 |

|

| Специальные калибровочные образцы | |||

| СО-3Р |  |

Сталь марки 20 | Специальный образец для калибровки ультразвуковых дефектоскопов при контроле качества рельсов, а также деталей и узлов железнодорожного подвижного состава при совмещенной и раздельной схеме работы ПЭП с частотой более 1,5 МГц. |

| V-1 | Образец из углеродистой стали с цилиндром из органического стекла | Образец применяют в соответствии с рекомендациями Международного института сварки (МИС) и требованиями EN 12223-2000 (pdf), ISO 2400-2013 (pdf) для настройки и проверки параметров дефектоскопа и ПЭП. | |

| V-2 |  |

Образец из углеродистой мелкозернистой стали | Образец применяют в соответствии с рекомендациями Международного института сварки (МИС) и требованиями EN 12223-2000 (pdf), ISO2400-2013 (pdf) для настройки и проверки параметров дефектоскопа с использованием малогабаритных и миниатюрных преобразователей. |

| Подробнее о калибровочных образцах, их классификации и схемах применения можно посмотреть здесь | |||

Контрольные образцы предприятия (СОП) предназначены для настройки глубиномера и чувствительности при проведении ультразвукового контроля конкретного изделия. Наиболее распространенными типами применяемых отражателей при контроле сварных соединений являются: плоскодонные отражатели, «зарубки» и сегменты. Подробнее о назначении, типах и области применения контрольных образцов можно посмотреть здесь.

|

|

Помимо технических требований, предъявляемых к процессу ультразвукового контроля, существует и установленный порядок организации работ. Так лаборатории, выполняющие ультразвуковой контроль должны быть аттестованы в соответствии с

- СДАНК-01-2020 «Правила аттестации и основные требования к лабораториям неразрушающего контроля»

Необходимость аттестации лабораторий НК регламентирована Письмом Госгортехнадзора России № 02-35/213 от 27 июня 2001 г. (pdf) в соответствии с которым, для проведения контроля оборудования, материалов и сварных соединений неразрушающими методами (в том числе и для сторонних организаций) организациям необходимо иметь лаборатории неразрушающего контроля, аттестованные в соответствии с вышеуказанным документом. По результатам аттестации лаборатории выдаётся свидетельство об аттестации в соответствующей области. Подробнее о порядке проведения аттестации, перечне необходимых документов и оборудования можно посмотреть здесь.

В зависимости от сферы деятельности, специалисты, проводящие ультразвуковой контроль должны быть аттестованы в соответствии с:

- СДАНК-02-2020 «Правила аттестации персонала в области неразрушающего контроля»

- ПНАЭ Г-7-010-89 «Федеральные нормы и правила в области использования атомной энергии»

Аттестацию специалистов в целях подтверждения их уровня теоретической и практической подготовки, необходимого для выполнения работ по конкретному методу контроля проводят независимые органы по аттестации персонала в сфере неразрушающего контроля (НОАП). НТЦ «Эксперт» является экзаменационным центром Независимого органа по аттестации персонала АЦ «НИКИМТ» АО «НИКИМТ-Атомстрой». При подготовке к аттестации специалистами могут быть использованы следующие учебные материалы:

- Комплект образцов для обучения и аттестации специалистов

- Учебные плакаты по ультразвуковому методу контроля

- Нормативные документы по ультразвуковому методу контроля

- Учебная литература по неразрушающим методам контроля

Подробнее о порядке проведения аттестации персонала, перечне необходимых документов и стоимости аттестации можно посмотреть здесь.

Кроме того, в соответствии с требованиями ПНАЭ Г-7-010-89 и СДАНК-01-2020 для проведения ультразвукового контроля конкретного объекта должны быть разработаны технологические карты, содержащие перечень используемого оборудования, последовательность, параметры и схемы проведения контроля, оценку качества объекта с указанием информативных признаков выявляемых дефектов. Для объектов атомной энергетики технологические карты должны быть согласованы в Головных материаловедческих организациях (ГМО)

Подробнее о разработке и согласовании технологических карт, а также примеры технологических карт на различные способы неразрушающего контроля можно посмотреть здесь.

Радиографический контроль (РК)

Радиографический контроль (РК) основан на зависимости интенсивности рентгеновского (гамма) излучения, прошедшего через облучаемое изделие, от материала поглотителя и его толщины. Если контролируемый объект имеет дефекты, то излучение поглощается неравномерно и, регистрируя его распределение на выходе, можно судить о внутреннем строении объекта контроля.

Радиографический контроль применяют для выявления в сварных соединениях трещин, непроваров, пор, инородных включений (вольфрамовых, шлаковых), а также для выявления недоступных для внешнего осмотра подрезов, выпуклости и вогнутости корня шва, превышения проплава.

Минимальный размер дефекта, который может быть обнаружен радиографическим методом, зависит от его формы и местонахождения. Лучше всего выявляются дефекты, имеющие протяженность вдоль пучка проникающего излучения. Изображение на снимке границ таких дефектов получается более резким, чем дефектов, имеющих криволинейную форму. Если дефект расположен под углом к направлению просвечивания, то чувствительность радиационного метода ухудшается и зависит от величины раскрытия дефекта и угла между направлением просвечивания и направлением дефекта. Экспериментально установлено, что дефекты с малым раскрытием (трещины) не выявляются, если угол пучка излучения по отношению к оси трещины больше 7°.

Радиографический контроль не выявляет следующие виды дефектов:

- если их протяжность в направлении просвечивания менее удвоенного значения абсолютной чувствительности контроля;

- трещин и непроваров с раскрытием менее 0,1 мм, если толщина просвечиваемого материала до 40 мм, 0,2 мм – при толщине материала от 40 до 100 мм, 0,3 мм – при толщине материала от 100 до 150 мм;

- трещин и непроваров, плоскость раскрытия которых не совпадает с направлением просвечивания;

- если изображение несплошностей и включений совпадает на радиографическом снимке с изображением посторонних деталей, острых углов или резких перепадов толщин свариваемых элементов.

Допустимые размеры дефектов в контролируемых объектах указывают в чертежах, технических условиях, правилах контроля или другой нормативно-технической документации. При отсутствии НТД, допустимые несплошности и включения могут быть определены по ГОСТ 23055-78 «Контроль неразрушающий. Сварка металлов плавлением. Классификация сварных соединений по результатам радиографического контроля».

|

|

|

|

|

|

Источники излучения (рентгеновские аппараты) выбирают в зависимости от толщины контролируемого металла и необходимой чувствительности, определяемой в ТУ на контроль конкретного изделия. Для получения четкой проекции дефекта источник излучения должен иметь малый размер фокусного пятна и находиться на достаточном расстоянии от контролируемого изделия.

Чувствительность радиографического контроля зависит от следующих факторов:

- геометрических условий просвечивания (величина фокусного пятна рентгеновской трубки; расстояние от фокусного пятна трубки до детали, от детали до плёнки);

- формы дефекта и его расположения относительно направления просвечивания;

- жесткости рентгеновских лучей, толщины и плотности просвечиваемого материала;

- характеристики плёнки и правильности ее фотообработки после экспонирования;

- применения усиливающих экранов.

Чувствительность РК в значительной степени определяется контрастностью снимка и резкостью изображения. Контрастность снимка определяется как разность между значениями оптической плотности двух соседних участков снимка. Контрастность изображения определяется двумя факторами: контрастностью объекта и детектора (как правило радиографической плёнки). Контрастность объекта прямо пропорциональна разнице плотности ρ и атомного номера Z дефектных и бездефектных мест изделия и обратно пропорциональна энергии излучения. Контрастность радиографической плёнки характеризуется изменением плотности почернения при воздействии на нее различных экспозиционных доз излучения.

Резкость изображения на снимке характеризуется скачкообразным переходом от одной плотности почернения к другой на краю изображения. Чем уже переход от светлых участков к темным, тем больше различаемость контуров, тем больше резкость. Резкий снимок определяется хорошо выявленными очертаниями (контуром) просвечиваемого объекта и дефектов в материале, что обеспечивает высокую выявляемость этих дефектов. Чем шире переход от светлых участков к темным, тем больше размытость контуров и тем меньше резкость изображения, следовательно, хуже выявляемость дефектов.

Разрешающая способность радиографической плёнки определяет возможность раздельно регистрировать близко расположенные дефектные и бездефектные участки контролируемого изделия и характеризуется количеством раздельно различимых штриховых линий одинаковой толщины на длине 1 мм. Мелкозернистые плёнки имеют более высокую разрешающую способность по сравнению с крупнозернистыми плёнками. На практике чувствительность радиографического контроля характеризуется минимальным лучевым (в направлении просвечивания) размером выявленного эталонного дефекта (проволочки, канавки, отверстия) и выражается в абсолютных или относительных единицах. Чувствительность зависит от радиографической контрастности контролируемого объекта и от коэффициента контрастности детектора излучения.

Влияние геометрии просвечивания на качество снимка. Схемы радиографического контроля следует выбирать с учетом наилучшего выявления на радиографическом снимке возможных дефектов. Основные схемы контроля сварных соединений радиографическим методом приведены в ГОСТ 7512-82. Проведенный анализ показывает, что выявляемость дефектов при радиографическом контроле зависит от многих причин. В следующей таблице содержится информация о комплексе факторов, влияющих на чувствительность радиационного контроля.

| Радиографический контраст | Разрешающая способность | ||

| Контраст режима просвечивания | Контраст плёнки | Геометрическая нерезкость | Зернистость плёнки |

Влияют:

|

Влияют:

|

Влияют:

|

Влияют:

|

Основными типами регистраторов рентгеновского излучения в НК являются рентгеновская пленка и набирающие популярность фосфорные пластины используемые в компьютерной радиографии. Существуют и другие детекторы рентгеновского излучения, их подробная классификация представлена в статье.

На сегодняшний день, в России, радиографический контроль чаще всего проводят с использованием пленки. В настоящее время в РA нет стандартов по классификации и методам испытаний радиографических пленок. Одна из классификаций приведена в европейском стандарте EN 584-1 «Стандарт по классификации промышленной рентгеновской пленки и ее использования в радиографическом моделировании». Выбор конкретного типа пленки, зависит от толщины и плотности материала ОК, а также по требуемой производительности и чувствительности. Рекомендуемые типы плёнок обычно приводятся в руководящих документах, методических инструкциях и технологических картах на объекты контроля.

Крупнозернистые низкоконтрастные плёнки в основном применяются для контроля толстостенных изделий, в которых, как правило, предельно допустимые дефекты имеют большие размеры. Время нормальной экспозиции при использовании крупнозернистых плёнок существенно меньше, чем при использовании мелкозернистых высококонтрастных плёнок используемых для выявления мелких дефектов в деталях из легких сплавов и стали небольшой толщины.

Высококонтрастные пленки требуют больших экспозиций, что существенно снижает производительность контроля. Время экспозиции при работе с такими плёнками можно сократить, используя свинцовые и флуоресцирующие экраны. Коэффициент усиления свинцовых экранов находится в пределах 1,5-3,0, флуоресцирующих – 20-30. Под коэффициентом усиления экранов понимается величина, показывающая, во сколько раз уменьшается экспозиция просвечивания при использовании данного экрана.

В настоящее время так же применяют флуорометаллические усиливающие экраны, выполненные в виде свинцовой подложки с нанесенным на нее слоем люминофора. Эти экраны имеют больший коэффициент усиления, чем металлические, и обеспечивают лучшую чувствительность, чем флуоресцирующие экраны.

В практике радиографии часто применяют комбинацию из усиливающих экранов (в виде заднего и переднего экранов), между которыми размещают радиографическую плёнку. Применение заднего металлического экрана вместе с увеличением коэффициента усиления уменьшает влияние рассеянного излучения. Толщину металлических экранов, а также материал люминофора выбирают с учетом энергии рентгеновских или гамма лучей. Из-за снижения разрешающей способности радиографических снимков, получаемых с использованием флуоресцирующих экранов, применение последних не разрешается при РГК высокоответственных сварных швов, например, в атомной энергетике.

Альтернативой радиографическому контролю с использованием рентгеновской пленки является компьютерная радиография с использованием запоминающих пластин, основанная на способности некоторых люминофоров накапливать скрытое изображение, формирующееся под воздействием рентгеновского или гамма излучения. После экспонирования специальный сканер считывает пластину лазерным пучком. Процесс считывания сопровождается эмиссией видимого света, этот свет собирается фотоприемником и конвертируется в цифровое изображение. Статью посвященную сопоставлению выявляемости дефектов с использованием пленки и системы компьютерной радиографии можно найти здесь. Смотрите так же статью Компьютерная радиография – оборудование и стандарты.

РК может проводиться промышленными рентгеновскими аппаратами или гамма - дефектоскопами. Выбор конкретного источника излучений проводится в зависимости от просвечиваемой толщины и материала ОК, а так же от заданного класса чувствительности и геометрии просвечивания.

К преимуществам рентгеновских дефектоскопов постоянного действия можно отнести: более высокую мощность и возможность ее регулировки, долговечность, и как правило, более резкое и контрастное изображение. Из недостатков стоит выделить высокую стоимость, большие габариты и большую опасность для персонала.

Несмотря на то что контроль сварных соединений рекомендуется проводить именно рентгеновскими аппаратами, которые по сравнению с гамма - дефектоскопами позволяют обеспечить более высокое качество радиографических снимков, у гамма дефектоскопов так же есть ряд достоинств, среди которых низкая стоимость, меньшие габариты и малый оптический фокус. Основными недостатками являются невозможность регулировки мощности, меньшая контрастность, постепенное затухание активности источника и необходимость его замены.

Гамма - дефектоскопы обычно применяют когда нет возможности использовать рентгеновские аппараты постоянного действия, обычно при контроле небольших толщин, при отсутствии источников питания, и при контроле труднодоступных мест. Основные технические характеристики рентгеновских аппаратов и гамма дефектоскопов содержатся здесь.

Оценку качества сварного соединения по результатам радиографического контроля следует проводить в соответствии с действующей нормативно-технической документацией на контролируемое изделие. При расшифровке снимков определяют вид, размеры и количество обнаруженных на снимке дефектов сварного соединения и околошовной зоны по ГОСТ 23055-78.

Снимок пригоден для оценки качества сварного соединения, если он удовлетворяет следующим требованиям:

- снимок не должен иметь пятен, полос, загрязнений и механических повреждений эмульсионного слоя плёнки, затрудняющих его расшифровку;

- снимок должен иметь чёткое изображение сварного соединения, маркировочных и ограничительных знаков и эталона чувствительности;

- чувствительность контроля должна соответствовать требованиям нормативной документации;

- оптическая плотность изображения контролируемого участка сварного соединения должна быть в пределах 1,5–3,5;

- уменьшение оптической плотности изображения сварного соединения на любом участке этого изображения по сравнению с оптической плотностью изображения эталона чувствительности не должно превышать 1,0.

В процессе радиографического неразрушающего контроля используется ряд принадлежностей, среди которых трафареты, шаблоны, эталоны чувствительности, маркировочные знаки, мерные пояса, магнитные прижимы, рамки, кассеты, фонари и т.д. Перечень необходимых принадлежностей содержится здесь.

Помимо чисто технических требований предъявляемых к процессу РК, существует и установленный порядок организации работ. Так радиографический контроль на опасных производственных объектах требует обязательной аттестации лаборатории в соответствии с СДАНК-01-2020 «Правила аттестации и основные требования к лабораториям неразрушающего контроля». Требования, предъявляемые к работникам, выполняющим радиографический контроль, должны соответствовать «Правилам аттестации персонала в области неразрушающего контроля» СДАНК-02-2020.

Радиографический контроль проводится звеном, состоящим минимум из двух дефектоскопистов, каждый из которых должен иметь документ на право проведения работ. Руководитель звена должен иметь второй или третий уровень квалификации по радиографическому контролю. Для контроля изделий, поднадзорных Ростехнадзору РФ, должна быть разработана технологическая карта которая должна содержать: перечень используемого оборудования и материалов, последовательность контроля, схему просвечивания, требования к чувствительности контроля, нормы контроля, схемы зарядки кассет и т.д. Пример технологической карты по радиографическому контролю содержится здесь.

Работы, связанные с использованием источников ионизирующих излучений, подлежат лицензированию. Чтобы получить разрешение на право проведения этих работ, необходимо обеспечить условия безопасной эксплуатации источников излучения и получить соответствующее разрешение. Основные нормативные документы, содержащие требования к проведения неразрушающего контроля радиографическим методом содержатся в разделе Полезная информация.

Капиллярный контроль (ПВК)

Капиллярный контроль – самый чувствительный метод НК. К капиллярным методам неразрушающего контроля относят методы, основанные на капиллярном проникновении индикаторных жидкостей (пенетрантов) в поверхностные и сквозные дефекты. Образующиеся индикаторные следы обычно регистрируются визуальным способом. С помощью капиллярных методов определяется расположение дефектов, их протяженность и ориентация на поверхности. Капиллярная дефектоскопия применяется при необходимости выявления малых по величине дефектов, к которым не может быть применен визуальный контроль. Контроль капиллярным методом проводится в соответствии с ГОСТ 18442. Простейшей разновидностью капиллярного контроля является метод «мел-керосин». В настоящее время керосин и мел почти полностью уступили место высокочувствительным пенетрантным системам, обеспечивающим лучшую проникающую способность и выявляемость дефектов.

|

|

|

|

Капиллярные методы используются для контроля объектов любых размеров и форм, изготовленных из черных и цветных металлов и сплавов, стекла, керамики, пластмасс и других неферромагнитных материалов. С помощью капиллярной дефектоскопии возможен контроль объектов из ферромагнитных материалов в случае, если применение магнитопорошкового метода невозможно в связи с условиями эксплуатациями объекта или по другим причинам.

Капиллярная дефектоскопия применяется в таких отраслях промышленности, как энергетика, авиация, ракетная техника, судостроение, металлургия, химическая промышленность, автомобилестроение. Капиллярная дефектоскопия используется при мониторинге ответственных объектов перед приемкой и в процессе эксплуатации

В зависимости от способов получения первичной информации капиллярные методы подразделяют на:

- Цветной (хроматический);

- Яркостный (ахроматический);

- Люминесцентный;

- Люминесцентно-цветной

Процесс выявления несплошностей капиллярным методом подразделяют на пять стадий:

- Подготовка объекта (очистка) ;

- Заполнение полостей индикаторным пенетрантом;

- Удаление излишков индикаторного пенетранта;

- Нанесение проявителя;

- Контроль

Подготовка объекта

Перед заполнением пенетрантом все загрязняющие вещества (ржавчина, масла) и покрытия должны быть удалены с исследуемой поверхности. Очистка объекта контроля осуществляется механическим, паровым, растворяющим, химическим и другими способами с последующей сушкой. Неорганические загрязнения требуют преимущественно механической очистки, а органические – применения специальных составов (очистителей). Необходимые способы очистки определяются в технической документации на проведение контроля. Максимальная шероховатость ОК допустимая при капиллярном контроле - Ra 3,2 (Rz 20).

Заполнение полостей индикаторным пенетрантом

Заполнение несплошностей пенетрантом может проводиться капиллярным, вакуумным, компрессионным и другими способами. Наиболее распространен капиллярный способ, при котором происходит заполнение полостей пенетрантом при смачивании поверхности с помощью распыления или нанесения кистевым способом.

Благодаря особым качествам, обеспечиваемых подбором веществ с определенными физическими свойствами (поверхностное натяжение, вязкость, плотность), пенетрант после нанесения проникает в мельчайшие несплошности, имеющие выход на поверхность контролируемого объекта. Время, необходимое для воздействия пенетранта, может варьироваться в зависимости от температуры поверхности. Холодная погода усложняет проведение технологического процесса из-за возможной конденсации воды на поверхности объекта и замедления проникновения пенетранта в полости.

Удаление излишков индикаторного пенетранта

Избыток пенетранта удаляется с поверхности протиркой салфеткой, промыванием водой или очистителями, применяемыми при подготовке объекта. Пенетрант должен удаляться с поверхности, но не из полостей несплошностей. Чаще всего рекомендуется наносить очиститель на салфетку, а не на контролируемую поверхность. Увлажненную в процессе очистки поверхность подвергают естественной сушке; допускается сушка в потоке воздуха, а также протирка чистыми гигроскопическими материалами (например, салфеткой без ворса).

Нанесение проявителя

Нанесение проявителя осуществляется распылением, кистевым, погружным, обливным и другими способами. Рекомендуется нанесение одного или двух-трех тонких слоев проявителя. Избыточные количество проявителя может скрывать или затемнять индикаторные следы. В процессе воздействия проявитель растворяет находящийся внутри несплошности краситель и благодаря диффузии и адсорбции «вытягивает» его на поверхность. При правильной технологии нанесения материалов ширина контрастного следа в разы превосходит ширину дефекта, что позволяет невооруженным глазом выявлять мельчайшие трещины.

Видео процесса капиллярной дефектоскопии представлено ниже

Подпишитесь на наш канал RuTube

Контроль

В результате примененных при цветной дефектоскопии процессов на белом фоне контрастным цветом (как правило, красным) выделяются дефекты. Индикаторные следы несплошностей проявляются после высыхания проявителя; изготовитель может рекомендовать короткий срок дополнительной выдержки (например, пять минут или более) для полного проявления индикаторных следов. Трещины, складки, несплавления в сварных швах обнаруживаются в виде цветных линий. Глубокие дефекты могут проявляться в виде точек, образующих линию. Поры обнаруживаются в виде рассеянных скоплений точек.

Особенность методики контроля сквозных дефектов (трещин, течей) на тонкостенных изделиях заключается в нанесении пенетранта и проявителя с разных сторон контролируемого изделия. Прошедший насквозь пенетрант будет хорошо виден с другой стороны контролируемого объекта.

Результат контроля оценивается визуально и может быть задокументирован с помощью фото- и видеоаппаратуры или перенесен на клейкую пленку.

При применении люминесцентных (флюоресцентных) пенетрантов исследование результатов происходит при ультрафиолетовом освещении в темном помещении. Дефекты проявляются в виде светящихся линий и точек желто-зеленых оттенков.

Наша лаборатория оказывает услуги по капиллярному контролю различных объектов. Лаборатория укомплектована всем необходимым оборудованием и имеет аттестованных специалистов II уровня. По результатам измерений выдается заключение установленного образца. Мы работаем с юридическими и физическими лицами. Проведение капиллярного контроля возможно как лабораторно, так и с выездом.

Наиболее удобной и часто используемой упаковкой для очистителей, пенетрантов и проявителей являются герметичные аэрозольные баллончики. При использовании баллончиков отпадает необходимость в использовании кистей, нет угрозы перерасхода или розлива материала. В ОСТ 26-5-99 содержатся примерные нормы расходования дефектоскопических материалов при нанесении при помощи аэрозольного баллона и кистью. Информация приведена в следующей таблице. Помимо расходования основных материалов, на 10 м2 контролируемой поверхность в среднем тратится 24 м2 ткани (салфетки), 3 пары перчаток и 2 щетки.

| Способ нанесения | Дефектоскопический материал | Расход на 1м2 поверхности, мл | Расход на 1 м длины сварного соединения, мл |

| Аэрозольный | Пенетрант | 500-600 | 50-70 |

| Очиститель | 250-350 | 20-40 | |

| Проявитель | 800-1 000 | 80-100 | |

| Кистью | Пенетрант | 600-800 | 60-80 |

| Очиститель | 300-500 | 30-50 | |

| Проявитель | 1000-1 500 | 100-150 |

Чувствительность метода капиллярной дефектоскопии определяется способностью выявления дефектов данного размера с заданной вероятностью. В качестве параметра размера принимается ширина раскрытия дефекта - поперечный размер дефекта на контролируемой поверхности. Нижний порог чувствительности ограничивается количеством пенетранта, достаточным для получения контрастного изображения. В соответствии с ГОСТ 18442 установлено пять классов чувствительности: I (ширина раскрытия дефекта – менее 1 мкм); II (от 1 мкм до 10 мкм); III (от 10 мкм до 100 мкм); IV (от 100 до 500 мкм) и технологический класс (ширина раскрытия не нормируется). Класс чувствительности устанавливает разработчик объекта контроля.

Для неглубоких и широких дефектов применимо понятие верхнего порога чувствительности, который определяется тем, что из таких дефектов пенетрант может вымываться при удалении его излишков с поверхности.

К достоинствам капиллярных методом дефектоскопии относятся простота операции контроля и применимость к широкому ряду материалов. С помощью капиллярной дефектоскопии не только выявляются поверхностные или сквозные дефекты, но и получается ценная информация об их расположении, протяженности, ориентации и форме, что, как правило, облегчает понимание причин возникновения этих дефектов.

К недостаткам капиллярной дефектоскопии следует отнести невозможность выявления внутренних несплошностей, не имеющих выхода на поверхность. Выявление поверхностных несплошностей, имеющих ширину раскрытия более 500 мкм, капиллярными методами контроля не гарантируется.

Приборы, оборудование и средства контроля, применяемые при капиллярном контроле:

- Наборы для капиллярной дефектоскопии (очистители, проявители, пенетранты);

- Пульверизаторы;

- Пневмогидропистолеты;

- Источники ультрафиолетового излучения;

- Контрольные образцы для капиллярной дефектоскопии;

- Учебные плакаты по капиллярному контролю.

Контрольные образцы предназначены для определения чувствительности капиллярных методов, а также оценки проникающей способности пенетрантов в соответствии с ГОСТ 18442. Контрольный образец представляет собой металлическую пластину с искусственным дефектом в виде одиночной тупиковой трещины. Образец снабжен паспортом и сертификатом о калибровке, которые содержат фотографию трещины, ее размеры и инструкцию по эксплуатации. При использовании контрольного образца должны соблюдаться условия очистки и хранения. Ресурс использования контрольного образца по КД ограничен количеством возможных применений, которое регламентируется изготовителем.

Магнитный контроль (МК)

Магнитная дефектоскопия представляет собой комплекс методов неразрушающего контроля, применяемых для обнаружения дефектов в ферромагнитных металлах (железо, никель, кобальт и ряд сплавов на их основе). К дефектам, выявляемым магнитным методом, относят такие дефекты как: трещины, волосовины, неметаллические включения, несплавления, флокены. Выявление дефектов возможно в том случае, если они выходят на поверхность изделия или залегают на малой глубине (не более 2-3 мм).

Магнитные методы основаны на изучении магнитных полей рассеяния вокруг изделий из ферромагнитных материалов после намагничивания. В местах расположения дефектов наблюдается перераспределение магнитных потоков и формирование магнитных полей рассеяния. Для выявления и фиксации потоков рассеяния над дефектами используются различные методы.

Наиболее распространенным методом магнитной дефектоскопии является магнитопорошковый метод. При использовании метода магнитопорошковой дефектоскопии (МПД) на намагниченную деталь наносится магнитный порошок или магнитная суспензия, представляющая собой мелкодисперсную взвесь магнитных частиц в жидкости. Частицы ферромагнитного порошка, попавшие в зону действия магнитного поля рассеяния, притягиваются и оседают на поверхности вблизи мест расположения несплошностей. Ширина полосы, по которой происходит оседание магнитного порошка, может значительно превышать реальную ширину дефекта. Вследствие этого даже очень узкие трещины могут фиксироваться по осевшим частицам порошка невооруженным глазом. Регистрация полученных индикаторных рисунков проводится визуально или с помощью устройств обработки изображения.

Магнитопорошковый метод неразрушающего контроля регламентируется следующими отечественным и зарубежными стандартами

Российские стандарты:

- ГОСТ 24450-80 Контроль неразрушающий магнитный. Термины и определения;

- ГОСТ Р 56512-2015 Контроль неразрушающий. Магнитопорошковый метод;

- ГОСТ 8.283-78 Дефектоскопы электромагнитные. Методы и средства поверки;

- ГОСТ 26697-85 Контроль неразрушающий. Дефектоскопы магнитные и вихретоковые. Общие технические требования.

Европейские стандарты:

- EN ISO 9934-1 Неразрушающий контроль. Магнитопорошковый контроль. Часть 1 Общие принципы;

- EN ISO 9934-2 Неразрушающий контроль. Магнитопорошковый контроль. Часть 2 Материалы для обнаружения;

- EN ISO 12707 Июнь 2000 Неразрушающий контроль. Терминология — Термины, используемыев магнитопорошковом контроле;

- EN ISO 3059 Неразрушающий контроль — Капиллярный и магнитопорошковый контроль. Условия осмотра;

- ISO 3059 Контроль неразрушающий. Контроль методом проникающих жидкостей и методом магнитных частиц. Условия наблюдения;

- ISO 9934 Контроль неразрушающий. Магнитопорошковый метод. Часть 3. Оборудование;

- ASTM E 709-01 Стандартное руководство по магнитопорошковой дефектоскопии;

- ASTM E1444-05 Стандартная методика тестирования с помощью магнитопорошковой дефектоскопии.

Магнитопорошковый метод применяется для контроля изделий из ферромагнитных материалов, имеющих относительную магнитную проницаемость не менее 40. Чувствительность контроля данным методом зависит от различных факторов, в том числе от магнитных характеристик исследуемого материала, формы, размеров и шероховатости объекта контроля (макс. Ra 10 / Rz 63), напряженности приложенного поля, местоположения и ориентации дефектов и свойств магнитного порошка. Согласно ГОСТ Р 56512-2015 устанавливаются 3 условных уровня чувствительности (А, Б, В). Они характеризуются минимальной шириной раскрытия и минимальной протяженностью выявляемого дефекта.

Наша лаборатория оказывает услуги по магнитному контролю различных объектов. Лаборатория укомплектована всем необходимым оборудованием и имеет аттестованных специалистов II уровня. По результатам измерений выдается заключение установленного образца. Мы работаем с юридическими и физическими лицами. Проведение магнитного контроля возможно лабораторно и с выездом.

Видео процесса магнитопорошковой дефектоскопии представлено ниже

Подпишитесь на наш канал RuTubeМагнитопорошковый метод включает в себя следующие операции:

- подготовка к контролю;

- намагничивание;

- нанесение дефектоскопического материала;

- осмотр поверхности и регистрация индикаторных рисунков;

- размагничивание

Перед проведением контроля изделие должно быть зачищено от масла, окалины и других загрязнений. Подготовку поверхности для уменьшения сил трения осуществляют пескоструйной и механической обработкой. Применяется также грунтовка поверхности красками и лаками, обеспечивающими необходимый контраст с порошком.

Для намагничивания и размагничивания объектов контроля применяются стационарные или передвижные магнитные дефектоскопы. Дефектоскопы снабжаются измерителями намагничивающего тока, а также устройствами для осмотра поверхности и регистрации индикаторных картинок (измерительные лупы, микроскопы, эндоскопы или автоматизированные системы получения изображений). Используются различные виды намагничивания: циркулярное, продольное, комбинированное.

Магнитопорошковый метод контроля может осуществляться двумя различными способами. При применении способа остаточной намагниченности дефектоскопический порошок наносят после снятия намагничивающего поля. При применении способа приложенного поля операция намагничивания и нанесение порошка осуществляются одновременно. Выбор способа контроля зависит от магнитных свойств материала изделия и требуемой чувствительности.

Применяемые для контроля материалы могут иметь различные оттенки (от светло-серых и желтоватых до красно-коричневых и черных) в зависимости от цвета контролируемой поверхности. Магнитные порошки, на поверхность которых нанесен слой люминофора, позволяют повысить чувствительность метода.

Нанесение магнитного материала осуществляют следующими способами:

- с использованием магнитного порошка (сухой способ);

- с использование магнитной суспензии (влажный способ);

- магнитогуммированной пасты

Сухой порошок равномерно распределяют на поверхности с помощью распылителей или погружением изделия в емкость с порошком. Суспензию наносят путем полива или погружения изделия в ванну с суспензией. Удобны в пользовании аэрозольные баллончики, содержащие суспензии магнитных материалов на водной или масляной основе.

Качество применяемых магнитных материалов оценивается по методикам, приведенным в нормативной документации на их поставку. Перед проведением контроля качество готовых порошков и суспензий определяется на контрольных (стандартных) образцах, имеющих дефекты известного размера и аттестованных в установленном порядке. С помощью контрольных образцов также отрабатывается технология контроля в для достижения заданной чувствительности.

При проведении контроля частицы материала намагничиваются и под действием результирующих сил образуют скопления в виде полосок (валиков). После формирования индикаторной картинки из осевшего порошка осуществляется осмотр контролируемого изделия. При визуальном осмотре могут быть использованы оптические устройства, позволяющие увеличить изображение. Рекомендуется применять комбинированное освещение (местное и общее).

При применении люминесцентных порошков осмотр поверхности проводят при ультрафиолетовом облучении. Используются ультрафиолетовые фонари, лампы, а также индукционные источники ультрафиолетового излучения.

Преимущества магнитопорошкового метода неразрушающего контроля заключаются в его относительно небольшой трудоемкости, высокой производительности и возможности обнаружения поверхностных и подповерхностных дефектов. При помощи этого метода выявляются не только полые несплошности, но и дефекты, заполненные инородным веществом. Магнитопорошковый метод может быть применен не только при изготовлении деталей, но и в ходе их эксплуатации, например, для выявления усталостных трещин.

К недостаткам метода можно отнести сложность определения глубины распространения трещин в металле.

Другими методами магнитной дефектоскопии являются феррозондовый и магнитографический методы.

Феррозондовый метод основан на регистрации магнитных полей феррозондовыми преобразователями, в которых взаимодействуют измеряемое поле и собственное поле возбуждения.

В магнитографическом методе применяется запись магнитных полей на магнитный носитель записи (магнитную ленту) с последующим формированием сигналограммы.

|

|

|

|

Контроль герметичности

Методы контроля герметичности предназначены для выявления течей как в основном материале, так и в сварных, паяных, разъемных и других типах соединений различных изделий.

Наша лаборатория оказывает услуги по контролю герметичности различных деталей. Лаборатория укомплектована течеискателями для поиска гелия, метана, пропана, водорода, хладагентов и других газов. Все допущенные к работам специалисты аттестованы на II уровень согласно СДАНК-02-2020. По результатам измерений выдается заключение установленного образца. Мы работаем с юридическими и физическими лицами. Контроль герметичности возможен как лабораторно, так и с выездом.

Способы контроля герметичности весьма разнообразны и их можно классифицировать по различным классификационным признакам: характеру взаимодействия веществ или физических полей с объектом, по первичным информативным признакам, способам получения первичной информации, по чувствительности, по избирательной реакции на пробное вещество, по виду используемых пробных веществ и т.д.

| Газовые методы | Жидкостные методы |

| Масс-спектрометрический: •способ вакуумной камеры; •способ щупа; •способ обдува; •способ накопления при атмосферном давлении. |

Гидравлический: •гидравлический способ; •люминесцентно-гидравлический способ; •гидравлический с люминесцентным индикаторным покрытием; •наливом воды без напора. |

| Манометрический: •способ спада давления; •способ повышения давления в барокамере; •дифференциальный способ. |

Капиллярный: •с люминесцентными проникающими жидкостями; •способ керосиновой пробы; •сольватный способ; •капиллярный способ. |

| Пузырьковый: •пневматический способ надувом воздуха; •пневмогидравлический аквариумный способ; •пузырьковый вакуумный способ; •способ бароаквариума; •способ мундштука. |

Химический: •способ проникающих жидкостей; •способ индикаторных лент; •способ индикаторных покрытий; •хемосорбционный способ. |

| Галогенный: •способ вакуумной камеры; •способ щупа. |

ГОСТ 24054-80 устанавливает классификацию методов контроля герметичности по первичному информативному признаку, в зависимости от агрегатного состояния применяемых пробных веществ, проникающих через течь, устанавливает две группы методов течеискания: газовые и жидкостные. Каждая из групп включает в себя подгруппы, различающиеся по принципу регистрации пробного вещества - вторичный информативный признак. Подгруппы делятся на способы, различающиеся по условиям реализации методов.

Методы контроля герметичности основаны на регистрации пробных веществ, проникающих через сквозные дефекты контролируемого объекта. В качестве пробных веществ применяют жидкости, газы, пары легколетучих жидкостей.

Пробные вещества должны хорошо проникать через течи и хорошо обнаруживаться средствами течеискания. Они должны быть недорогими, не оказывать вредного действия на людей и объект контроля. Пробное вещество выбирается в зависимости от метода испытания и величины испытательного давления, конструкции изделия, его назначения и нормы герметичности.

В качестве пробных применяют, как правило, инертные газы (гелий, аргон, азот) или имеющие низкое содержание в атмосфере и не взаимодействующие с материалом объекта контроля или веществом внутри него (фреон, элегаз, аммиак, водород и др.). Роль пробного вещества может также выполнять газ, заполняющий контролируемый объект при эксплуатации или хранении (фреон, хлор). Как контрольную среду используют смеси указанных газов с балластными веществами (воздухом, азотом). Нередко в качестве пробного вещества используется воздух, например, при пузырьковом и акустическом методах.

Чем меньше вязкость и молекулярный вес газа, тем лучше он проникает через течи. Главное требование к пробным газам (как и ко всем пробным веществам) - существование высокочувствительных методов их обнаружения.

В некоторых случаях в качестве пробных веществ применяют легколетучие жидкости: этиловый спирт, ацетон, бензин, эфир. Обычно индикаторы улавливают пары этих жидкостей, а способы контроля такими жидкостями относят к газоаналитическим.

К жидким пробным веществам относят воду, применяемую при гидроиспытаниях (гидроопрессовке), воду с люминесцирующими добавками, облегчающими индикацию течей, водные растворы бихромата калия или натрия с технологическими добавками и др.

|

|

|

|

|

Тепловой контроль (ТК)

Тепловой контроль – один из видов неразрушающего контроля, основанный на фиксации и преобразовании инфракрасного излучения в видимый спектр. Тепловой метод применяется во всех отраслях промышленности, где по неоднородности теплового поля можно судить о техническом состоянии контролируемых объектов.

В настоящее время метод теплового неразрушающего контроля (ТНК) стал одним из самых востребованных в теплоэнергетике, строительстве и промышленном производстве. В России повышение интереса к тепловому контролю, во многом связано с принятием Федерального закона № 261 – ФЗ «Об энергосбережении», регламентирующим энергоаудит объектов с целью экономии ресурсов. Согласно данным в законе определениям, базовым методом контроля текущего состояния промышленных объектов является тепловой метод.

Основными достоинствами теплового контроля являются: универсальность, точность, оперативность, высокая производительность и возможность проводить контроль дистанционно. По одной из классификаций, можно выделить следующие виды теплового контроля:

- Тепловизионный контроль

- Контроль теплопроводности

- Контроль температуры

- Контроль плотности тепловых потоков рассчитывать

Условно различают пассивный и активный тепловой контроль. Пассивный ТНК не нуждается во внешнем источнике теплового воздействия. Активный ТНК напротив, предполагает нагрев объекта внешними источниками.

Пассивный метод теплового контроля подразумевает, что возникновение теплового поля в объекте контроля происходит при его эксплуатации или изготовлении. Тепловой контроль с использованием пассивного метода является наиболее распространенным методом ТК и широко применяется практически во всех отраслях современной промышленности. Основное преимущество метода — контроль объектов без вывода из эксплуатации и отсутствие необходимости дополнительных манипуляций связанных с нагревом объекта. Типичные объекты пассивного теплового контроля это строительные конструкции, работающие электроприборы, контакты под напряжением и другие промышленные объекты. Приборы теплового неразрушающего контроля, наиболее часто применяемые при пассивном методе это тепловизоры, пирометры, инфракрасные термометры, измерители тепловых потоков и логгеры данных.

Активный метод теплового контроля применяется, когда во время эксплуатации объект самостоятельно не выделяет тепловое излучение достаточное для проведения ТК. При активном методе теплового контроля, объект нагревается различными внешними источниками. Типичные объекты контролируемые данным методом это многослойные композитные материалы, объекты искусства и другие объекты тредующие внешней тепловой нагрузки.

В зависимости от способа измерения температуры, приборы теплового контроля разделяют на: контактные и бесконтактные.

В настоящее время, наиболее распространёнными приборами для контактного измерения температуры являются: термопары, металлические и полупроводниковые сопротивления, термоиндикаторы, термокарандаши, манометрические и жидкостные термометры. К бесконтактным приборам теплового контроля относятся тепловизоры, термографы, квантовые счетчики, радиационные пирометры и др.

Среди приборов теплового контроля, самыми востребованными в настоящее время являются тепловизоры. Доля задач теплового контроля, решаемая с помощью тепловизоров настолько велика, что часто употребляется термин тепловизионный контроль.

Тепловизор — устройство для наблюдения за распределением температуры исследуемой поверхности. Распределение температуры отображается на дисплее как цветовое поле, где определённой температуре соответствует определённый цвет. В большинстве моделей тепловизоров, информация записывается в память устройства и может быть обработана на ПК при помощи специального программного обеспечения.

Различают наблюдательные и измерительные тепловизоры. Наблюдательные приборы просто выдают инфракрасное изображение наблюдаемого объекта, а измерительные могут присваивать цифровому сигналу каждого пикселя, соответствующую ему температуру, в результате чего получается тепловая карта контролируемой поверхности.

Сегодня тепловизоры являются оптимальным инструментом, применяемым во всех случаях, где по неоднородности теплового поля можно судить о техническом состоянии контролируемых объектов. Тепловизоры позволяют быстро и надежно выявить точки аномального нагрева и потенциально проблемные участки при проведении технического обслуживания в строительстве, энергетике, производстве и других отраслях промышленности. Подробнее со сферами применения современных тепловизоров, можно ознакомиться здесь. Тепловизор входит в перечень оборудования необходимого для аттестации лаборатории НК по тепловому методу.

Пирометры (инфракрасные термометры) — приборы для бесконтактного измерения температуры тел. Принцип действия прибора, основан на измерении мощности теплового излучения в инфракрасном и видимом диапазоне света. Пирометры применяются для решения задач, где по разным причинам не возможно использование контактных термометров. Пирометры часто используются для дистанционного теплового контроля раскаленных предметов и в других случаях, когда физический контакт с контролируемым объектом невозможен из за его труднодоступности или слишком высокой температуры.

Логгеры данных, как правило, используются для измерения температуры и влажности. Логгеры данных подходят для долгосрочного измерения и представляют собой компактный прибор с дисплеем, картой памяти, водонепроницаемым корпусом и возможностью программирования периода работы. Некоторые современные модели имеют возможность одновременного подключения нескольких зондов, позволяя проводить замеры сразу в нескольких помещениях. Данные логгеров анализируются с помощью специального ПО и могут быть использованы для составления отчетов в графической и табличной формах.

Измерители плотности тепловых потоков и температуры используются при строительстве и эксплуатации зданий для определения плотности тепловых потоков, проходящих через ограждающие конструкции по ГОСТ 25380. Данные приборы позволяют измерять температуру воздуха внутри и снаружи помещения, а также определять сопротивление теплопередаче и термическое сопротивление ограждающих конструкций. Полученные данные теплового контроля передаются на ПК, где происходит их автоматическая архивация и обработка.

Помимо перечисленных электронных приборов, широкое распространение получили различные механические средства теплового контроля, такие как самоклеящиеся этикетки, термокарандаши, температурные индикаторы, высокотемпературная краска, теплоотводящая паста и другие.

Наша лаборатория оказывает услуги по тепловому контролю различных объектов. Лаборатория укомплектована всем необходимым оборудованием и имеет аттестованных специалистов II уровня. По результатам измерений выдается заключение установленного образца. Мы работаем с юридическими и физическими лицами. Проведение теплового контроля возможно как лабораторно, так и с выездом.

Использование теплового метода так же допускает его комбинированное применение с другими методами неразрушающего контроля. Дополнение теплового контроля другими методами НК, как правило имеет смысл когда ТК является методом предваряющим использование более эффективных средств НК или когда синтез различными методами контроля дает более точные результаты.

Комбинирование первого типа возможно, например, при выявлении воды в авиационных сотовых панелях, а так же ударных повреждений и расслоений в композитных материалах. В данных случаях с помощью теплового контроля локализуются потенциально дефектные зоны, после чего более тщательный контроль может быть выполнен с использованием УЗК. Аналогичным образом могут контролироваться заклепочные соединения авиационных панелей, где основной контроль обычно проводится вихретоковым методом.

Комбинирование второго типа как правило применяется для контроля сложных объектов, когда результат синтеза данных, является не простым суммированием отдельных результатов, а создает их новое качество, так называемый эффект синергии. В данном случае одновременное сочетание теплового контроля с другими методами НК, дает возможность получить результирующее изображение, которое будет обрабатываться, и анализироваться только один раз. Помимо более точных результатов, такое комбинирование позволяет существенно снизить временные и финансовые затраты по сравнению с последовательным применением нескольких методов. В настоящее время концепция слияния данных с помощью различных сенсоров активно развивается и уже нашла свое применение в военной и авиакосмической промышленности.

Тепловой контроль опасных производственных объектов, перечисленных в приложении 1. СДАНК-01-2020, выполняется лабораторими НК располагающими аттестованным в установленном порядке персоналом. Подробная информация по аттестации специалистов содержится здесь. Информация по аттестации лабораторий здесь. Порядок лицензирования специалистов проводящих тепловой контроль на объектах, не относящихся к опасным производственным объектам, регулируется соответствующими отраслевыми ведомствами и саморегулируемыми организациями.

Основными документами регламентирующими проведение теплового контроля в РФ являются:

- ГОСТ 23483-79 «Контроль неразрушающий. Методы теплового вида. Общие требования»

- РД-13-04-2006 «Методические рекомендации о порядке проведения теплового контроля технических устройств и сооружений, применяемых и эксплуатируемых на опасных производственных объектах»

- ГОСТ Р 54852-2011 "Здания и сооружения. Метод тепловизионного контроля качества теплоизоляции ограждающих конструкций"

- СНИП 2302-2003 "Тепловая защита зданий"

- СНИП 2301-99 "Строительная климатология"

- ГОСТ 25380-82 "Метод измерения плотности тепловых потоков"

- ГОСТ 7076-99 "Измерение теплопроводности"

- ГОСТ 26782-85 «Контроль неразрушающий. Дефектскопы оптические и тепловые. Общие технические требования»

- ГОСТ 25314-82 «Контроль неразрушающий тепловой. Термины и определения»

- ОСТ 92-1482 «Неразрушающий контроль теплозащитных покрытий»

- ГОСТ Р 8.619-2006 «Приборы тепловизионные измерительные. Методика поверки»

- РД 153-34.0-20.364-00 «Метод инфракрасной диагностики тепломеханического оборудования»

- РД 153-34.0-20.363-99 «Основные положения метода инфракрасной диагностики электрооборудования и высоковольтных линий.

Вихретоковый контроль (ВК)

Вихретоковый метод неразрушающего контроля основан на анализе взаимодействия внешнего электромагнитного поля с электромагнитным полем вихревых токов, создаваемых возбуждающей катушкой в электропроводящем объекте контроля (ОК) этим полем. Впервые вихревые токи были обнаружены французским учёным Араго (1786—1853) в 1824г. в медном диске, расположенном на оси под вращающейся магнитной стрелкой. За счёт вихревых токов диск приходил во вращение.

В качестве источника электромагнитного поля чаще всего используется индуктивная катушка (одна или несколько), называемая вихретоковым преобразователем (ВТП). Синусоидальный (или импульсный) ток, действующий в катушках ВТП, создает электромагнитное поле, которое возбуждает вихревые токи в электромагнитном объекте. Электромагнитное поле вихревых токов воздействует на катушки преобразователя, наводя в них ЭДС или изменяя их полное электрическое сопротивление. Регистрируя напряжение на катушках или их сопротивление, получают информацию о свойствах объекта и о положении преобразователя относительно его.

Вихретоковый контроль обеспечивает возможность поиска дефектов и оценку свойств объектов контроля, имеет широкий спектр применения в промышленности, как при изготовлении деталей, так и при их ремонте. Современное оборудование вихретокового контроля позволяет обрабатывать и хранить данные полученные при проведении контроля, а автоматические, многокоординатные системы сканирования дают возможность производить визуализацию ОК с высокой точностью.

|

|

|

|

|

Область применения вихретокового метода контроля:

- неразрушающий контроль лопаток паровых турбин, тепловые канавки, поверхность осевого канала роторов турбин и т.д., сварные соединения и гибы трубопроводов, корпусное оборудование, резьбовые соединения, детали любой формы и размеров промышленного и транспортного оборудования;

- толщинометрия измерение толщины тонких труб и тонкого листового проката, определение коррозионных повреждений, толщины защитных покрытий;

- структуроскопия оценка исходного и текущего состояния металла тепломеханического оборудования ТЭС. Оценка качества термообработки, определение состава контролируемого вещества, сортировка объектов;

- измерение глубины поверхностных трещин в электропроводящих магнитных и немагнитных материалах.

Основными преимуществами вихретокового метода являются:

- высокая чувствительность к микроскопическим дефектам, которые находятся на поверхности либо в непосредственной близости от исследуемого участка металлического объекта;

- возможность проведения бесконтактного контроля (измерения);

- высокая производительность (возможность произведения контроля на высоких скоростях);

- простота автоматизации.

Недостатки вихретокового метода контроля:

- возможное искажение одного параметра другими, при организации многокоординатного контроля

- контроль только электропроводящих изделий

- относительно невысокая глубина контроля

Наша лаборатория оказывает услуги по вихретоковому контролю различных объектов. Все допущенные к работам специалисты аттестованы на II-III уровень и укомплектованы необходимым оборудованием. По результатам контроля выдается заключение установленного образца. Мы также занимаемся разработкой автоматизированных систем и методик вихретокового контроля. Помогаем с выбором оборудования, в том числе нестандартных датчиков. Наш экзаменационный центр готов оказать услуги по аттестации специалистов ВК. Работаем в ЦФО и за его пределами.

Подпишитесь на наш канал RuTubeВ следующей таблице приводится удельная электрическая проводимость различных материалов.

| Удельная электрическая проводимость различных материалов | ||

| Тип металла | %IACS | MСм/m |

| Алюминиевый сплав, 1100 | 57-62 | 33-36 |

| Алюминиевый сплав, 2014-T3 & -T4 | 32-35 | 18.5-23.2 |

| Алюминиевый сплав, 2014-T6 | 38-40 | 22-23.2 |

| Алюминиевый сплав, 2024-T3 | 28-37 | 16.2-21.5 |

| Алюминиевый сплав, 2024-T4 | 28-31 | 16.2-18 |

| Алюминиевый сплав, 7075-T6 | 32 | 18.5 |

| Алюминий (чистый) | 61 | 35.4 |

| Бериллий | 34-43 | 19.7-24.9 |

| Бериллиевая медь | 17-21 | 9.9-12 |

| Латунь, 61Cu 37Zn 2Pb | 26 | 15.1 |

| Латунь, 61Cu 38Zn 1Sn | 26 | 15.1 |

| Латунь, 70Cu 29Zn 1Sn | 25 | 14.5 |

| Латунь, 70Cu 30Zn | 28 | 16.2 |

| Латунь, 76Cu 23 2AI | 23 | 13.3 |

| Бронза 40Cu 23 2Sn | 44 | 25.5 |

| Бронза 92Cu 8AI | 13 | 7.5 |

| Кадмий | 15 | 14.5 |

| Хром | 13.5 | 7.8 |

| Медь (чистая) | 100 | 58 |

| Медно-никелевый сплав 70/30 | 5 | 2.9 |

| Медно-никелевый сплав 90/10 | 11.9 | 6.9 |

| Золото | 73.4 | 42.6 |

| Графит | 0.43 | 0.25 |

| Хастеллой | 1.3-1.5 | 0.75-0.87 |

| Инконель 600 | 1.7 | 0.99 |

| Свинец | 8 | 4.6 |

| Литий | 18.5-20.3 | 10.7-11.8 |

| Магний | 37 | 21.5 |

| Молибден | 33 | 19.1 |

| Никель | 25 | 14.5 |

| Фосфорическая бронза | 11 | 6.4 |

| Серебро (чистое) | 105-117 | 60.9-67.9 |

| Серебро (ол. припой) | 16.6 | 9.6 |

| Серебро, 18% ник. сплав A | 6 | 3.5 |

| Нержавеющая сталь 300 series | 2.3-2.5 | 1.3-1.5 |

| Олово | 15 | 8.7 |

| Титан | 1-4.1 | 0.6-2.4 |

| Титан 6914v | 1 | 0.6 |

| Цинк | 26.5-32 | 15.4-18.6 |

| Цирконий | 4.2 | 2.4 |

Основополагающим документом на вихретоковый контроль является ГОСТ Р ИСО 15549-2009 «Национальный стандарт Российской Федерации. Контроль неразрушающий. Контроль вихретоковый. Основные положения». Настоящий стандарт определяет общие принципы неразрушающего контроля изделий и материалов с помощью вихревых токов для обеспечения заданных и воспроизводимых параметров. Стандарт включает в себя инструкции по подготовке документов, устанавливающих конкретные требования к применению метода вихревых токов для изделий конкретного типа. На основании ГОСТ Р ИСО 15549-2009 в каждой отрасли промышленности и транспорта разработана своя нормативно техническая документация (НД), в том числе:

- РД-13-03-2006 - Методические рекомендации о порядке проведения вихретокового контроля технических устройств и сооружений, применяемых и эксплуатируемых на опасных производственных объектах

- РД 32.150-2000 - Вихретоковый метод неразрушающего контроля деталей вагонов и т.д.

Требования, предъявляемые к объекту контроля (ОК) и подробная пошаговая методика контроля, прописывается в технологических картах на каждый ОК. Подробнее о разработке и согласовании технологических карт, а также примеры технологических карт на различные способы неразрушающего контроля можно посмотреть здесь. Высокие требования к качеству выпускаемой продукции способствуют разработке большого количества типов и разновидностей вихретоковых дефектоскопов и преобразователей. В зависимости от поставленных задач, здесь можно выбрать наиболее подходящее оборудование вихретокового контроля. Оборудование вихретокового контроля в нашем ассортименте представлено вихретоковыми дефектоскопами, стуктуроскопами и толщиномерами.

Классификация вихретоковых преобразователей

| Тип преобразования параметров | Тип взаимодействия с объектом контроля | Способ получения информации | Количество элементов |

|

|

|

|

Все преобразователи имеют свои недостатки и преимущества. Вследствие чего не выделяют какой-то один тип как основной. Для каждого производства или конкретной детали подбирают преобразователь исходя из параметров детали подлежащих контролю (толщина стенки, толщина покрытия, наличие дефекта).

Специалисты нашей компании помогут подобрать оборудование вихретокового контроля для решения конкретных задач, окажут содействие в разработке технологической документации и проведут обучение и аттестацию персонала по нужному виду НК. Подробнее о порядке аттестации специалистов и лабораторий НК смотрите в соответствующих разделах.

Электрический контроль (ЭК)

Электрический метод неразрушающего контроля (ЭК) основан на регистрации параметров электрического поля, взаимодействующего с объектом контроля (ОК) или возникающего в объекте контроля от внешнего воздействия. Методы ЭК получили широкое распространение благодаря относительной простоте, высокой информативности и возможности работать как с токопроводящими, так и с изоляционными материалами любых форм и размеров. Основные термины и определения данного метода содержатся в ГОСТ 25315-82.