Ультразвуковая дефектоскопия в энергомашиностроении

В монографии Е.Ф.Кретова «Ультразвуковая дефектоскопия в энергомашиностроении» приведены современные понятия качества и системы менеджмента качества. Изложены сведения о дефектах листового проката, поковок и сварных соединений. Дана информация о методах НК применяемых в энергомашиностроении. Подробно рассмотрены физические основы ультразвуковой дефектоскопии, средства и технологии ручного УЗК и толщинометрии металлоконструкций. Сведения о функциональной схеме, основных технических параметрах и сервисных возможностях ультразвуковых дефектоскопов даны применительно к современным цифровым приборам.

Четвертое издание дополнено рассмотрением принципа работы ультразвуковых фазированных решеток, особенностей УЗК стального литья, изложены основные принципы дифракционно-временного метода.

Наша лаборатория оказывает услуги по ультразвуковому контролю (УЗК) различных объектов. Лаборатория укомплектована оборудованием для ультразвуковой дефектоскопии, измерения толщины и твердости. Все допущенные к работам специалисты аттестованы на II уровень согласно ПБ 03-440-02. По результатам измерений выдается заключение установленного образца. Мы работаем с юридическими и физическими лицами. Проведение ультразвукового контроля возможно как лабораторно, так и с выездом.

Книга рекомендована в качестве учебного пособия для студентов ВУЗов обучающихся по специальности 200102 «Приборы и методы контроля качества и диагностики», а также для обучения специалистов по ультразвуковой дефектоскопии и подготовке к сертификации на I, II и III уровни квалификации. Издание: 4-е. Год издания: 2014. Объем: 312 стр. Формат: 60х 90 1/16, цена – 690р

Содержание

Глава 1. Основы металловедения

1.1. Металлы и сплавы

1.1.1. Металлы

1.1.2. Кристаллическая структура металла

1.1.3. Строение слитка

1.1.4. Диаграмма состояния железо-углерод

1.1.5. Термическая обработка сталей

1.1.6. Термомеханическая обработка стали

1.1.7. Классификация легированной стали

1.1.8. Маркировка углеродистой стали

1.1.9. Маркировка легированной стали

1.1.10. Хромникелевые не ржавеющие стали

1.1.11. Исследование материалов с применением макро- и микроанализа

1.2. Сварка металлов

1.2.1. Физические основы сварки металлов

1.2.2. Геометрические параметры кромок под сварку

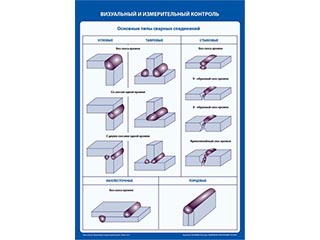

1.2.3. Виды сварных соединений и разделок кромок под сварку

1.2.4. Общие требования к сварке

1.2.5. Структурное строение сварных швов

1.2.6. Факторы влияющие на работоспособность сварных конструкций

1.3. Дефекты металлов

1.3.1. Классификация дефектов металла

1.3.2. Типы дефектов металла

1.3.2.1. Литейные дефекты

1.3.2.2. Дефекты прокатного и кованного металла

1.3.2.3. Дефекты сварных соединений

1.3.2.4. Дефекты возникающие при различных видах обработки деталей

1.3.2.5. Дефекты возникающие при эксплуатации изделий

Глава 2. Общие сведения по неразрушающему контролю

2.1. Задачи решаемые с применением НК и требования к нему

2.2. Виды контроля полуфабрикатов и изделий

2.3. Требования к обеспечению дефектоскопической технологичности изделий

2.4. Общие требования к средствам НК

2.5. Требования к персоналу НК

2.6. Выбор метода НК

Глава 3. Методы неразрушающего контроля

3.1. Методы оптического вида

3.2. Методы капиллярной дефектоскопии

3.3. Методы магнитного вида контроля

3.4. Методы вихретокового вида НК

3.5. Методы радиационного вида НК

Глава 4. Физические основы ультразвуковой дефектоскопии

4.1. Колебательный процесс

4.2. Гармонические колебания

4.3. Ультразвуковые волны

4.4. Параметры ультразвуковой волны. Акустические свойства среды

4.5. Шкала децибел

4.6. Явления на границе раздела двух сред

4.6.1. Частные случаи

4.6.2. Энергетические соотношения

4.6.3. Отражение от двугранного угла

4.7. Нормальные волны

4.8. Головные волны

4.9. Формирование акустического поля

4.10. Дифракция ультразвуковых волн

4.11. Затухание ультразвука в твердых средах

4.12. Расчет акустического тракта прямого контактного преобразователя

4.13. Поле излучения-приема наклонного преобразователя

4.14. АРД диаграмма

4.15. Пересчет отражателей одного вида в отражатели другого вида

4.16. Отражение от реальных дефектов

4.17. Электроакустический тракт ультразвукового дефектоскопа

4.18. Способы возбуждения ультразвуковых колебаний

Глава 5. Методы акустического контроля металлов

5.1. Классификация акустических методов НК

5.2. Теневой метод (амплитудный)

5.3. Эхо-метод

5.4. Зеркальный эхо-метод

5.5. Дельта-метод

5.6. Дифракционно-временной метод

5.7. Зеркально-теневой метод (ЗТМ)

5.8. Эхо-теневой метод

5.9. Сквозной эхо-метод

5.10. Акустико-эмиссионный метод

Глава 6. Средства ультразвукового контроля

6.1. Состав средств ультразвукового контроля

6.2. Классификация ультразвуковых дефектоскопов

6.3. Функциональная схема дефектоскопа общего назначения

6.4. Технические параметры ультразвукового дефектоскопа

6.5. Функциональная схема эхо-импульсного толщиномера

6.6. Технические параметры ультразвуковых толщиномеров

6.7. Ультразвуковые пьезоэлектрические преобразователи

6.8. Параметры преобразователей

6.9. Ультразвуковые фазированные решетки

6.10. Образцы для ультразвукового контроля

6.10.1. Стандартные образцы

6.10.2. Стандартные образцы предприятия

6.11. Метрологическое обеспечение средств ультразвукового контроля

Глава 7. Основные параметры контроля и измеряемые характеристики несплошностей

7.1. Основные параметры ультразвукового контроля

7.2. Измеряемые характеристики несплошностей

7.3. Классификация несплошностей на протяженные и не протяженные

7.4. Измерение координат отражателей

Глава 8. Технология ультразвукового контроля

8.1. Руководящие документы на ультразвуковой контроль

8.2. Выбор преобразователя, параметров контроля и режимов настройки

8.2.1. Тип и конструкция преобразователя

8.2.2. Диапазон контроля

8.2.3. Зона автоматической сигнализации дефектов (АСД)

8.2.4. Система временной регулировки чувствительности

8.2.5. Отсечка

8.2.6. Частота следования зондирующих импульсов

8.2.7. Мощность

8.3. Настройка глубиномера

8.4. Настройка чувствительности дефектоскопа и оценка размеров несплошностей по амплитудному признаку

8.4.1. Способ стандартных образцов предприятия

8.4.2. Способ АРД диаграмм

8.4.2.1. Оценка коэффициента затухания волн

8.4.2.2. Настройка чувствительности дефектоскопа

8.4.2.3. Определение эквивалентных размеров несплошностей

8.4.3. Способ DAC кривых

8.5. Схемы прозвучивания

8.5.1. Листовой прокат

8.5.2. Поковки

8.5.3. Сварные швы

8.5.4. Наплавки

8.6. Подготовка к контролю

8.7. Проведение контроля

8.7.1. Общие положения

8.7.2. Особенности контроля массивных поковок и поковок со структурными помехами

8.7.3. Особенности ультразвукового контроля сварных отливок

8.7.4. Особенности ультразвукового контроля аустенитных сварных соединений

8.8. Формулирование нормативных требований

8.9. Оформление заключения

8.10. Получение дополнительной информации о форме ориентации и реальных размеров несплошности

8.10.1. Общие сведения

8.10.2. Способы азимутального озвучивания

8.10.3. Способы озвучивания под разными углами ввода

8.10.4. Способы коэффициента формы

8.10.5. Способ коэффициента µ

8.10.6. Характер индикации на экране

8.10.7. Другие способы

8.10.8. Алгоритм определения характера дефекта

8.10.9. Определение реальных размеров дефекта

8.11. Импульсы помех

8.12. Надежность достоверность и воспроизводимость результатов ультразвукового контроля

Приложение к гл. 8 Государственные стандарты на ультразвуковой контроль металлопродукции

Глава 9. Ультразвуковая толщинометрия

9.1. Терминология

9.2. Условия применимости ультразвуковой толщинометрии

9.3. Средства ультразвуковой толщинометрии

9.4. Подготовка к измерению толщины

9.5. Проведение измерений

9.6. Некоторые сведения об ошибках измерений

9.7. Методика определения погрешности измерения толщины

Список литературы