Аккредитация на поверку

Аккредитация на поверку

Наша метрологическая служба успешно прошла аккредитацию на поверку средств измерений (Приказ, Область аккредитации, Прайс-лист).

С получением аккредитации на поверку, мы замкнули наш комплекс услуг в сфере неразрушающего контроля. Взаимодополняющие направления нашей деятельности дают возможность комплексного решения клиентских задач, в режиме одного окна, без посредников и переплат.

| Подробнее... |

Испытания подъемных кранов

Испытания подъемных кранов

Наша аттестованная лаборатория проводит испытания мостовых и стреловых кранов, кранов-балок, а также крановых путей и других подъемных сооружений (ПС) подведомственных Ростехнадзору. Помимо разрешительной документации мы имеем опытных инженеров-механиков, специализирующихся на грузоподъемных механизмах и все необходимое оборудование. По результатам испытаний выдается акт и вносится запись в паспорт изделия с указанием допустимых параметров работы и сроков следующего освидетельствования. Мы также занимаемся регистрацией подъемных сооружений в Ростехнадзоре, разрабатываем методики и технологические карты для проведения обследований кранов на опасных объектах. Работаем в Москве и регионах РФ.

| Подробнее... |

Услуги по спектральном анализу

Услуги по спектральном анализу

Наша лаборатория оказывает услуги по спектральному анализу состава черных и цветных металлов в диапазоне от углерода до урана (C6-U92), Анализ проводится рентгенофлуоресцентным (РФА) и лазерно-искровым (ЛИЭС) спектрометром. Результаты анализа показывают долю каждого химического элемента и наиболее близкие по составу марки. Применяемые приборы внесены в Госреестр и являются средствами измерения утвержденного типа. Проведение спектрального анализа возможно лабораторно или с выездом на объект заказчика. Заявки на анализ металла направляйте по адресу kontrol@ntcexpert.ru.

| Подробнее... |

Шаблоны сварщика внесены в Госреестр средств измерения РФ

Шаблоны сварщика внесены в Госреестр средств измерения РФ

Шаблоны сварщика УШС-4, Ушерова-Маршака, УШК-1, УШС-2 и катетомер КМС-3-16 являются средствами измерения утвержденного типа и, в соответствии с предписаниями нормативов, должны поверяться для работы на опасных производственных объектах, подведомственных Ростехнадзору. Поверка шаблонов УШС-4 и Ушерова-Маршака регламентированы методикой МП СГ-05-2023, а шаблонов УШК-1, УШС-2 и катетомера КМС-3-16 - методикой МП СГ-07-2023. Межповерочный интервал 1 год. Возможна поставка без метрологической аттестации.

| Подробнее... |

Техническое освидетельствование оборудования под давлением

Техническое освидетельствование оборудования под давлением

Наша лаборатория внесена в реестр Ростехнадзора в качестве специализированной организации уполномоченной на проведение технического освидетельствования оборудования, работающего под избыточным давлением. Мы также занимаемся техническим диагностированием и экспертизой промышленной безопасности ОРПД.

| Подробнее... |

Аттестация лабораторий неразрушающего контроля

Аттестация лабораторий неразрушающего контроля

НТЦ «Эксперт» - независимый орган по аттестации лабораторий неразрушающего контроля (НОАЛ) Свидетельство № 10103 от 27.04.2023 г. Наша компания готова выполнить для вас комплекс работ связанных с аттестацией лабораторий НК, в том числе консультации по оформлению документов, обучение специалистов и подбор необходимого оборудования. Налаженная схема работ делает процесс создания лаборатории максимально сжатым.

Аттестация лабораторий проводится в соответствии с СДАНК-01-2020 и ФНП НК «Основные требования к проведению неразрушающего контроля технических устройств, зданий и сооружений на опасных производственных объектах» и другими руководящими документами Ростехнадзора РФ. В открытом доступе постоянно пополняемая база нормативной документации и тематических статей. Заявка на аттестацию лаборатории неразрушающего контроля

| Подробнее... |

Аттестация специалистов по неразрушающему контролю

Аттестация специалистов по неразрушающему контролю

Аттестация специалистов в области неразрушающего контроля проводится в целях подтверждения их уровня теоретической и практической подготовки, необходимого для выполнения работ по определенным видам неразрушающего контроля. Аттестация проводится в соответствии с правилами Ростехнадзора по аттестации персонала в области неразрушающего контроля СДАНК-02-2020.

Аттестацию и переаттестацию персонала в сфере неразрушающего контроля проводят независимые органы по аттестации (НОАП). НТЦ «Эксперт» является экзаменационным центром Независимого органа по аттестации персонала ООО НУЦ «Качество». В соответствии со свидетельством от 29.09.2019 г. экзаменационный центр НТЦ Эксперт имеет право аттестации персонала на I и II квалификационные уровни по следующим областям:

| Подробнее... |

Услуги лаборатории неразрушающего контроля

Услуги лаборатории неразрушающего контроля

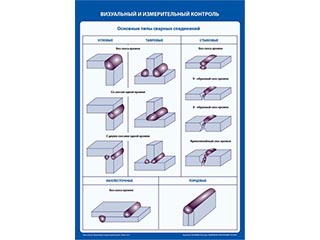

Лаборатория НТЦ «Эксперт» оказывает услуги по визуальному, ультразвуковому, магнитному, капиллярному и тепловому контролю. Работы проводятся дефектоскопистами, аттестованными на II и III уровни согласно СДАНК-02-2020 и имеющими всё необходимое оборудование. Проведение работ возможно в московском регионе и за его пределами. По результатам контроля выдается заключение о качестве контролируемого объекта (пример отчета). Для составления коммерческого предложения необходимо сообщить описание объекта, сферу применения, материал, чертеж или фото, место проведения и количество контролируемых объектов. Мы так же оказываем услуги по техническому освидетельствованию и техническому диагностированию промышленных объектов. Мы также оказываем услуги по техническому освидетельствованию и техническому диагностированию промышленных объектов.

| Подробнее... |

Поверка средств измерений

Поверка средств измерений

Метрологическое обеспечение в сфере неразрушающего контроля (НК) представляет собой совокупность элементов и процессов, необходимых для получения достоверной информации о состоянии объектов контроля (ОК). Предметом метрологического обеспечения в данной сфере являются различные применения методов НК. Целью - создание условий для получения достоверной информации необходимой для принятия решений как в сфере государственного регулирования, так и вне её.

| Подробнее... |

Продукция собственного производства

Продукция собственного производства

В настоящее время НТЦ «Эксперт» налажено собственное производство оборудования неразрушающего контроля, в том числе шаблоны сварщика УШС-3, УШС-2, УШС-4, WG-1, WG-2, образцы шероховатости и образцы для капиллярной дефектоскопии, стандартные образцы СО, вакуумные рамки, установка для контроля герметичности, гели для УЗК, эталоны чувствительности, наборы для визуально-измерительного контроля, толщиномеры-гребенки, плакаты по неразрушающему контролю. Продукция в наличии на складе, действует гибкая система скидок.

Продукция наших партнеров

Продукция наших партнеров

Имея партнерские отношения с ведущими производителями приборов неразрушающего контроля, компания НТЦ «Эксперт» предлагает оборудование российских и зарубежных компаний по официальным ценам производителей: ультразвуковые дефектоскопы УД2-70, Пеленг-115, А1214 Эксперт, А1212 МАСТЕР, УСД-50 IPS, УСД-60, УД9812 Уралец, Скаруч, А1040 MIRA, рентгеновские аппараты серий РПД, Арина, Памир, рентгеновская пленка Fuji, Agfa, Kodac, молотки Шмидта, локаторы арматуры Profoscope и Profometer 5+, системы цифровой радиографии DUERR, тепловизоры Testo, толщиномеры Булат, ТУЗ-2, А1207, А1208, вихретоковые дефектоскопы и толщиномеры покрытий Константа К5, К6, МТ 2007, МТ-201, дозиметры серий МКС, ДКГ, линии капиллярного контроля и магнитные дефектоскопы ATG, наборы для капиллярной дефектоскопии Helling, Sherwin.